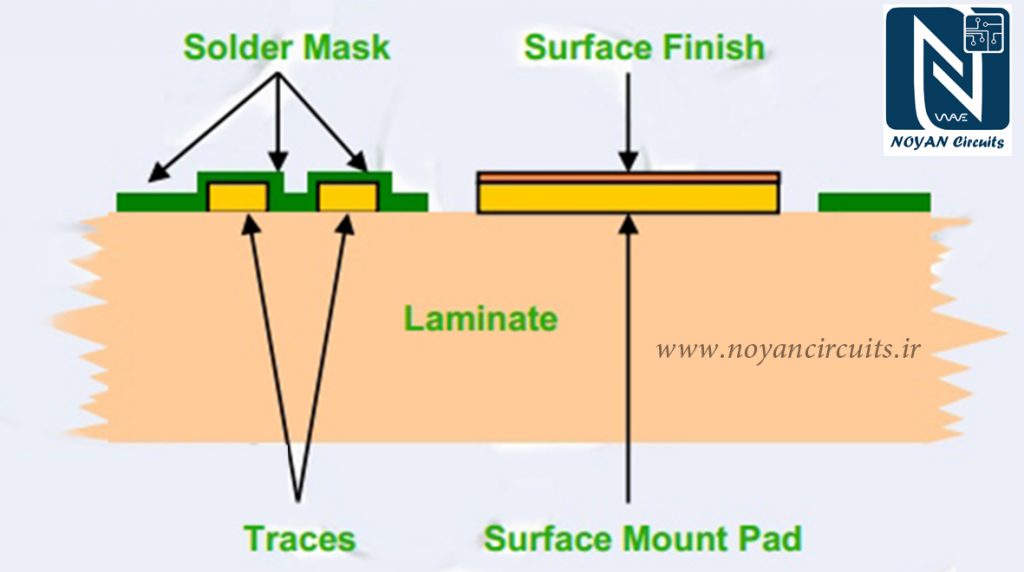

همانطور که در مقاله بردهای مدار چاپی اشاره گردید، روی برد (همچنین در زیر برد) ترک های مسی وجود خواهد داشت و اگر این مس بدون پوشش و محافظ باشد، با هوا اکسید شده و اصطلاحاً سولفاته می شود و از بین می رود و در نهایت برد مدار چاپی غیر قابل استفاده خواهد شد. پوشش های روی برد به دو قسمت تقسیم می گردند، سولدر ماسک یا چاپ محافظ قلع کاری به قسمت هایی از برد که قرار نیست لحیم کاری شوند اعمال می شود و از آن ها محافظت می نماید اما برای پدهایی که برای لحیم کاری استفاده می شوند، پوشش دیگری استفاده می کنیم که به نام پوشش سطحی (Surface Finish) (یا پوشش سطحی نهایی) شناخته می شود که قبل از اسمبل کردن قطعات، روی برد اعمال می شود. بطور کلی پوشش نهایی را می توان روکشی تعریف کرد که به منظور حفاظت از مس خارجی ترین لایه به کار می رود که بعداً در فرایند Wave یا Re-flow مورد استفاده قرار می گیرد.

در واقع پوشش نهایی دو وظیفه عمده بر عهده دارد:

- حفاظت از لایه مس در برابر اکسید شدن و دیگر موارد خوردگی

- فراهم نمودن سطحی مناسب برای لحیم کاری و مونتاژ قطعات روی برد

متداول ترین پوشش های نهایی برد مدار چاپی (Surface Finished)

- HASL / Lead Free HASL

- Immersion Tin

- Immersion Silver

- OSP/Entek

- (ENIG (Electroless Nickle Immersion Gold

- Flash Gold

- Hard Gold

- Wire Bond-able Gold

در ادامه به چند نمونه ازآن ها پرداخته می شود

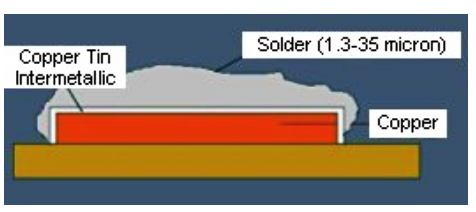

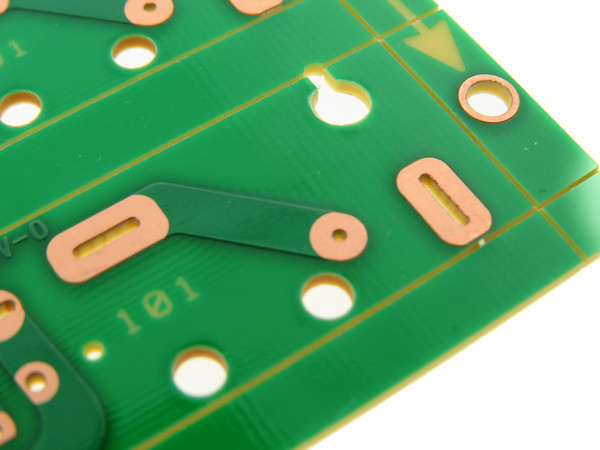

HASL / Lead Free HASL-1

HASL((Hot Air Solder Level یا به عبارتی پوشش قلع با هوای داغمتداول ترین روش پوشش نهایی در صنعت برد مدار چاپی است که به دو نوع با سرب و بدون سرب تقسیم می شود. در این روش، برد در وان مذاب قلع / آلیاژ سرب، غوطه ور شده و سپس قسمت های اضافی روی برد توسط هوای گرم از بین می رود که در نهایت پوششی با ضخامت 70 میکرو اینچ تا 200 میکرو اینچ در این روش مدنظر می باشد. با توجه به این که برد در حوض حرارت تا 250 درجه سانتیگراد قرار می گیرد، در صورتی که برد پتانسیل لایه به لایه شدن داشته باشد قبل از آنکه قطعات الکترونیک روی آن ها مونتاژ شود مشخص خواهد شد. HASL بدون سرب (Lead Free HASL) نوع دیگری از این پوشش است که به دلیل سمی بودن سرب، در این نوع حذف گردیده است. آلیاژ مورد استفاده در این روش برخلاف روش HASL، قلع-نقره-مس، و یا قلع-مس-کبالت می باشد. HASL بدون سرب، هم دمای ذوب و هم دمای عملیاتی بالاتری نسبت به نمونه با سرب دارد و شوک حرارتی ای که در این پروسه بر روی برد مدار چاپی اتفاق می افتد، بسیار بیشتر از روش HASL است.

- مزایای استفاده از پوشش نهایی HASL :

- کم هزینه بودن آن

- در دسترس بودن

- داشتن امکان Rework

- مدت نگهداری طولانی

- معایب استفاده از پوشش نهایی HASL :

- ایجاد سطح ناهموار

- ایجاد ظاهر نازیبا روی PCB

- شوک حرارتی

- شامل سرب (در نوع HASL)

- اتصال و یا کاهش حفره های سرتاسری (Plated Trough Hole) PTH

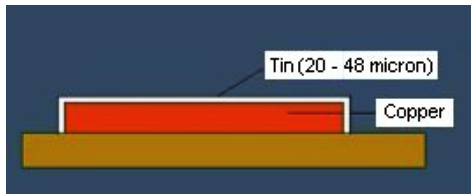

2- (ISn) Immersion Tin (غوطه وری قلع)

این نوع پوشش نهایی که با نام آبکاری قلع با روش غوطه وری نیز شناخته می شود، یک پوشش فلزی است که واکنشی است به جابجایی شیمیایی که مستقیماً به مس روی برد اعمال می گردد. پوششی از قلع با ضخامت 20 تا 50 میکرواینچ با فرایند شیمیایی روی مس می نشیند.

- مزایا استفاده از Immersion Tin:

- سطح هموار روی برد

- بدون سرب

- قابل Rework

- لایه قلع به راحتی در لحیم کاری ذوب می شود و اتصال خوب بوجود می آورد

- بهترین انتخاب برای Fit Pin Insertion

- معایب استفاده از Immersion Tin:

- براحتی با تماس دست خراب خواهد شد

- فرایند سراطان زا ( بدلیل وجود ترکیبات تیوریا Thourea)

- احتمال زنگ زدن هنگام مونتاژ

- نامناسب برای فرایند های مونتاژ چند مرحله ای

- سخت بودن اندازه گیری ضخامت آن

- تشکیل Whiskerها روی لایه قلع

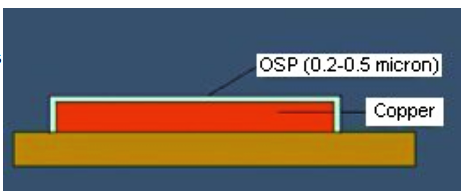

3- OSP/ENTEK :

OSP مخفف Organic Solder ability Preservative یا Anti-Tarnish است که با یک لایه نازک محافظتی از اکسیداسیون مس روی برد جلوگیری می کند. در این روش با استفاده از یک ترکیب آلی بر پایه آب، روی مس متصل شده و لایه نازک آلی ایجاد می کند که می تواند از اکسیداسیون مس قبل از مونتاژ بردها جلوگیری کند و هنگام اسمبل کردن قطعات، این لایه از بین می رود و لحیم کاری مستقیماً روی سطح مس انجام می شود.

- مزایای پوشش نهایی OSP :

- سطح صاف و هموار روی برد

- بدون سرب

- فرایند ساده

- قابل Rework

- مناسب برای مونتاژ قطعات الکترونیکی کوچک، Pitch، BGA

- معایب پوشش نهایی OSP :

- حساس نسبت تماس دستی

- نامناسب برای مونتاژ چند مرحله ای

- سخت بودن تست و بررسی

- کوتاه بودن عمر مفید آن

- نامناسب برایPTH

مراحل اجرای پروسه OSP بسیار کوتاه است :

مرحله اول Cleaner می باشد و هدف آن حذف اثر انگشت اپراتورها و هر گونه آلودگی سطحی می باشد که از مراحل قبلی باقیمانده است. این عمل بصورت اسپری انجام می شود که هم واکنش شیمیایی محلول با سطح و هم عمل مکانیکی اسپری باعث می شود که سطح بخوبی پاک شود. سپس فیبر با آب شستشو داده می شود. بعد از چند مرحله شستشو، مرحله بعد Micro Etch می باشد. در این مرحله حدود 0.3 میکرون از سطح مس برداشته شده و روی سطح تازه و Freshای از مس قرار می گیرد. با این عمل مقداری زبری سطح ایجاد می شود تا برای لایه نهایی چسبندگی خوبی بوجود بیاید تا بهتر به سطح بچسبد. و سپس فیبر با آب شسته می شود. در مرحله بعد فیبر درون محلول اسیدی غوطه ور می شود تا اگر در مراحل شستشو و مراحل قبلی اکسیدی در سطح مس ایجاد شده باشد، این لایه اکسیدی از سطح فیبر پاک شود و مجددا سطح فیبر شستشو داده می شود. در مرحله قبل از OSP با دمش هوای فشرده سعی می شود که تمام محلول آبی که روی سطح برد است، از سطح برد جدا شود. زیرا محلول OSP محلول بسیار حساسی است و هیچ گونه آلودگی از مراحل قبل نباید وارد این مرحله شود. نهایتاً پروسه اصلی که OSP است و لایه نازکی از مواد آلی می باشد روی سطح برد انجام می شود و در نهایت عمل خشک کردن انجام می شود. طول خط OSP حدود ده متر است و سرعت حرکت برد به صورت افقی روی دستگاه قابل تنظیم و تغییر است. اغلب محلولهایی که در این دستگاه استفاده می شود قابل آنالیز هستند تا همواره محصول نهایی خروجی از این دستگاه با کیفیت مشخص و مطابق استاندارد بیرون بیاید. قابل آنالیز بودن یک پروسه شیمیایی یک مزیت بشمار می آید. زیرا به این ترتیب می توان غلظت محلول را آنالیز کرد که اگر غلظت محلول کم یا زیاد شده باشد، بتوان غلظت آنرا بطریقی جبران کرد تا کیفیت خروجی همواره یکسان باشد. آزمایشهای مختلفی روی OSP انجام گرفته است تا مشخص شود که آیا OSP می تواند در مراحل مونتاژ سیکلهای حرارتی مختلف را پاسخگو باشد. این آزمایشات نشان می دهد که گرچه از این لحاظ بخوبی HASL نمی تواند پاسخگو باشد اما بمعنای این نیست که از نظر پاسخگویی ترمال سایکل های متعدد رد شود. عملکرد OSP از این نظر قابل قبول است.

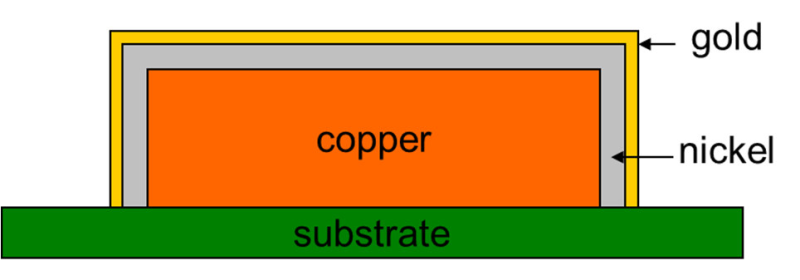

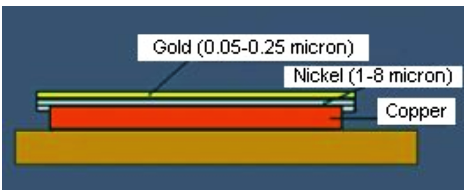

4-پوشش نهایی ENIG :

ENIG مخفف Electroless Nickel Immersion و معروف به الکترولس طلا است که پوششی از دولایه فلزی نیکل و طلا است. 2 تا 8 میکرواینچ طلا روی لایه ای از 120 تا 240 میکرواینچ نیکلقرار می گیرد. نیکل درواقع مانع مس است و سطحی است که قطعات به آن لحیم می گردند. طلا نیکل را در طول انبار داری محافظت می کند و همچنین مقاومت کم تماس مورد نیاز برای رسوب نازک طلا را فراهم می کند. ENIG در حال حاضر به علت رشد و پیاده سازی مقررات RoHS بیشتر از بقیه پوشش ها استفاده می شود.

- مزایای پوشش نهایی ENIG:

- سطح صاف و هموار

- بدون سرب

- عمر طولانی نگهداری

- مناسب برای Plated Through Holes

- معایب پوشش نهایی ENIG:

- گران بوده و مقرون به صرفه نیست

- غیرقابل Rework

- لایه سیاه/نیکل سیاه

- نامناسب برای BGA

- آسیب ET

- پیچیدگی فرایند

- تلفات سیگنال RF

Hard Gold-5

طلا الکترولیتیک سخت شامل یک لایه از طلا است که روی یک پوشش حائل نیکل پوشیده شده است. طلای سخت بسیار با دوام است و بیشترین کاربرد را در زمینه های پوشیدنی دارد. بر خلاف ENIG، ضخامت آن می تواند با کنترل مدت زمان چرخه پوشش دهی تغییر یابد، اگر چه حداقل مقادیر، 30 میکرون طلا روی 100 میکرون نیکل برای کلاس 1 و کلاس 2، و 50 میکرون طلا روی 100 نیکل برای کلاس 3 است. به علت هزینه بالای آن و قابلیت لحیم کاری نسبیتا ضعیف آن، معمولاً برای نواحی لحیم کاری استفاده نمی شود. حداکثر ضخامتی که IPC در نظر می گیرد که قابل لحیم کاری باشد 17.8 میکرون است، بنابراین اگر این نوع از طلا باید در سطوح لحیم کاری استفاده شود، ضخامت پیشنهاد شده باید حدود 5 تا 10 میکرون باشد.

- مزایای پوشش نهایی Hard Gold:

- سطح سخت و مقاوم

- بدون سرب

- طول عمر بالا

- معایب پوشش نهایی Hard Gold:

- بسیار گران قیمت

- نیروی کار و پردازش فوق العاده شدید

- Use of Resist / Tape

- Plating / Bus Bars required

- Demarcation

- Difficulty with Other Surface Finishes

- Etching Undercut can Lead to Slivering / Flaking

- Not Solderable Above 17 μin

- Finish Does Not Fully Encapsulate Trace Sidewalls, Except in Finger Areas

جمع بندی

مراحل اعمال این پوشش ها و همچنین هزینه های آن ها در ادامه آورده شده است:

| ENIG | ImAg | ImSn | OSP | HASL |

|---|---|---|---|---|

| Cleaner | Cleaner | Cleaner | Cleaner | Cleaner |

| rinse | rinse | rinse | rinse | Rinse |

| Microetch | Microetch | Microetch | Microetch | Microetch |

| rinse | rinse | rinse | rinse | Rinse |

| Catalyst | Pre-dip | Pre-dip | Pre-dip | Flux |

| rinse | Immersion Silver | Immersion Tin | OSP | Solder |

| Post-acid | rinse | rinse | rinse | Air Knife |

| rinse | Cleaner | |||

| Electroless Nickel | Rinse | |||

| rinse | ||||

| Immersion Gold | ||||

| rinse | ||||

| $$$ | $$ | $$ | $ | $ |

| � 60 min | � 15 to 20 min | � 25 to 30 min | � 10 to 15 min |