برد مدار چاپی (PCB:Printed Circuit Board)

برد مدار چاپی اصطلاحاً به سطح مکانیکال نگهدارنده قطعات گفته می شود که جای قرارگیری قطعات و مسیرهای ارتباطی بین آنها به وسیله مس روی صفحه نارسانا کشیده شده است. داشتن یک بستر برای نصب قطعات مانند آنچه در یک تابلو برق برای قطعات حجیم الکتریکی استفاده می شود، انگیزه تولید و توسعه مدارات چاپی بوده است. اولین مدارات چاپی در ابتدای قرن بیستم ساخته شد و با پیشرفت تکنولوژی و ظهور تراشه ها و قطعات مختلف در بسته بندی های متنوع، تکنولوژی ساخت مدارات چاپی نیز متناسب با آن متحول گشته است.

انواع بردهای مدار چاپی

1- انواع بردهای مدار چاپی بر حسب تعداد لایه، عبارتند از:

1-1 یکرو یا یک لایه (Single Sided PCB)

1-2 دو رو یا دو لایه (Doubled Sided PCB)

1-3 چند لایه (Multi Layer)

در ادامه برای هر کدام از این نوع بردها به طور مفصل توضیحاتی ارائه می گردد.

1-1 یک رو یا یک لایه (Single Sided PCB):

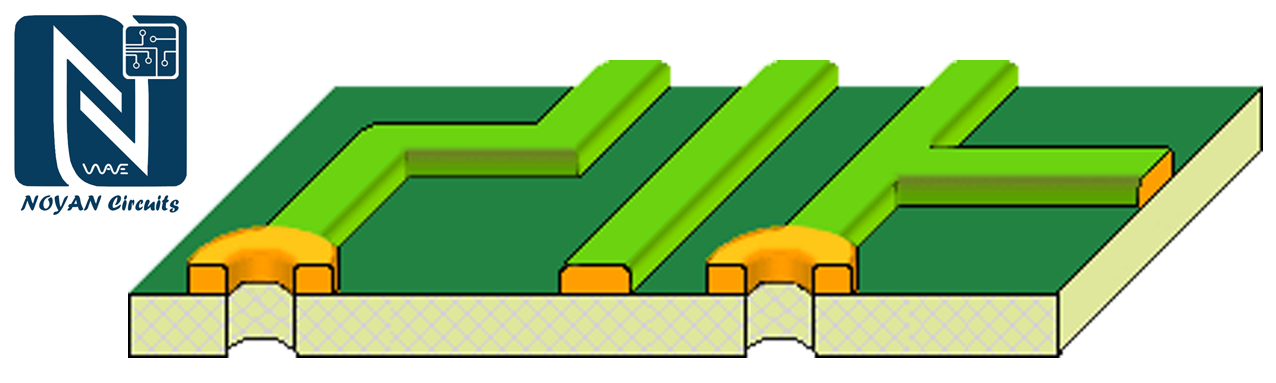

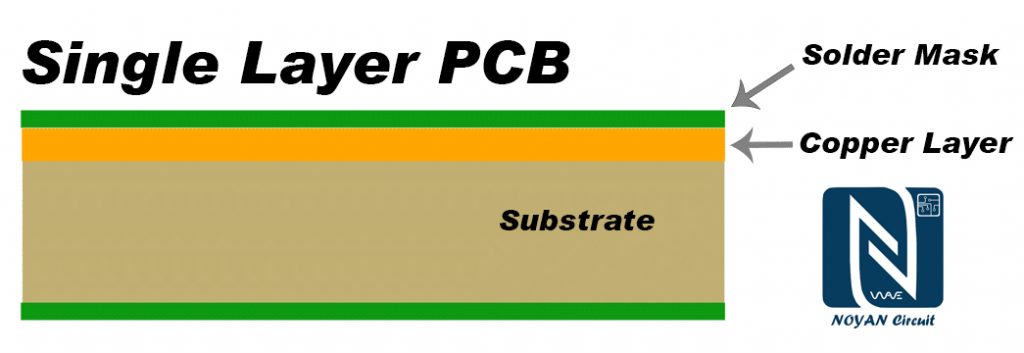

فيبرهاى يک رو از یک لایه عایق (فیبر) تشکیل شدهاند که یک طرف آن با یک ورقه نازک مس پوشانده شده است و با حذف بخشهایی از این لایه مس است که مدار الکتریکی بر روی برد تشکیل می شود. در اين روش ارتباط بين پايه هاى قطعات و هدايت جريان فقط در يک طرف انجام می شود و المان ها در طرف ديگر قرار می گيرند.

1-2 دو رو یا دو لایه (Doubled Sided PCB):

فیبرهایی که هر دو روی آن ها با ورقه نازک مس پوشانده شدهاند در این دسته قرار می گیرند. خطوط مدار در هر دو طرف برد شکل داده میشوند و این مسئله موجب فشردهتر و کوچکترشدن برد میگردد. در نقاطی که لازم است مدار دو طرف برد به یکدیگر متصل شوند، دو پد مقابل هم در دو طرف قرار گرفته و در این محل یک سوراخ ایجاد میشود که آن را وایا (via) مینامند. سپس با قراردادن یک پین در این ویا و قلعکاری آن در دو طرف برد، اتصال برقرار میگردد. نوع دیگری از این برد های دو رو وجود دارد که به آن ها بردهای دو رو متالیزه یا برد دو روی آبکاری شده (Double Sided Plated Thru) نیز میگویند، در این نوع بردها، سوراخها (via) به روشهای الکتروشیمیایی، فلزاندود و آبکاری میشوند و بنابراین نیازی به اتصال دستی مدار دو طرف برد به یکدیگر نیست. در مدارهایی که تعداد اتصالات دو لایه زیاد باشد، استفاده از بردهای متالیزه ترجیح دارد. هزینه متالیزاسیون نسبتاً زیاد است و به همین دلیل این نوع بردها چند برابر برد های یک رو و دو رو غیرمتالیزه گران تر می باشند.

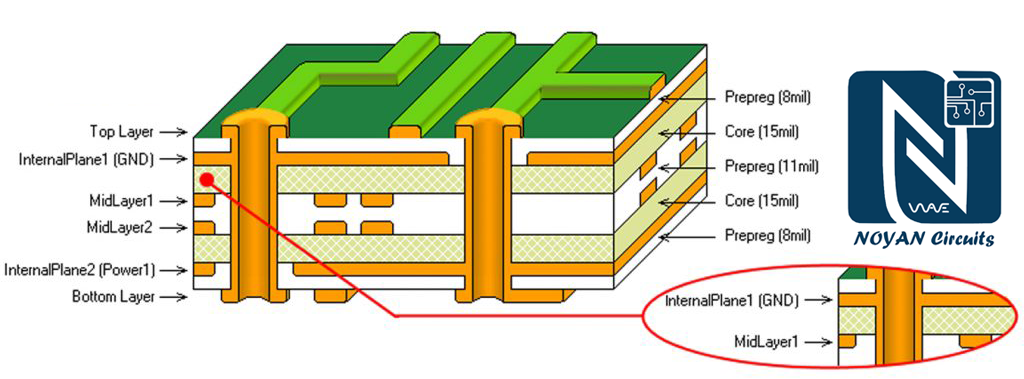

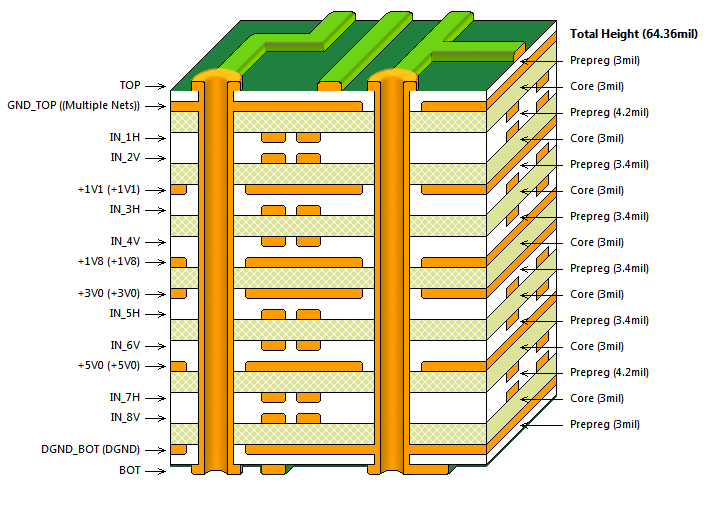

1-3 چند لایه (Multi Layer):

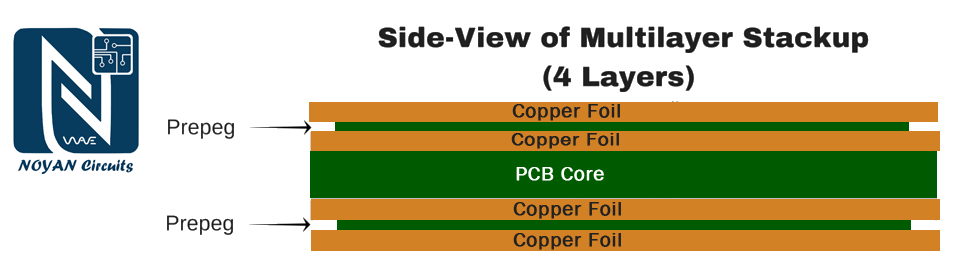

بردهای چندلایه از حداقل سه لایه رسانا تشکیل شدهاند که به صورت یکی در میان با لایههای عایق الکتریکی، بر روی یک هسته عایق در دمای بالا و تحت فشار چسبانده میشوند. در فرآیند تولید برد چندلایه، نباید هیچ هوایی بین لایهها باقی بماند و ورقههای مس باید به طور کامل با رزین دربرگرفته شده و چسب نگهدارنده لایهها کاملاً ذوب و محکم شود. جنس هسته اصلی برد و لایههای عایق یکسان است با این تفاوت که لایههای عایق بینابینی (که با رزین مخلوط هستند) خیلی محکم نبوده و انعطافپذیر میباشند. این لایهها تحت فشار و حرارت ذوب شده و لایهها را به یکدیگر میچسبانند. بعد از سرد شدن، تمام لایههای برد کاملاً سخت و محکم میشوند. این بردها برای ایجاد مدارهای بسیار پیچیده و فشرده استفاده میشوند و البته نسبت به سایر بردهای مدارچاپی قیمت بسیار بالاتری دارند.

هر کدام از این نوع های برد مدار چاپی می توانند با تکنیک های ویژه ای ساخته شوند که این مورد نیز سبب دسته بندی های خاصی می گردد.

2- انواع بردهای مدار چاپی (PCB) از لحاظ تکنولوژی:

برخی از انواع مختلف مدارات چاپی به صورت زیر هستند:

2-1 معمولی سخت (Rigid)

2-2 انعطاف پذیر (Flexi)

2-3 منعطف- سخت (Flexi-Rigid)

2-4 بردهای پایه فلزی (Metal Core PCB)

2-5 با تراکم بالای اتصالات (HDI)

2-6 فرکانس بالا (High Frequency PCB)

در ادامه به طور مفصل به هرکدام از این موارد پرداخته می شود.

2-1 مدارات چاپی معمولی سخت (Rigid PCB)

این بردها از نظر جنس لایه عایق، ضخامت آن و همچنین ضخامت لایه مس قرار گرفته بر روی آن متنوع هستند. شناخته شدهترین مواد مورد استفاده در لایه عایق شامل ورقهای نخ فنولیک (XPC و FR-1)، الیاف شیشه تنیده شده با رزین (FR-4 و FR-5) که به نام فایبرگلاس معروفند، ورقهای نخ و رزین (CEM-1, CEM-2, CEM-3) که به نیمفایبر معروفند، می باشند. عموماً ضخامت این برد ها 1.6 میلی متر است ولی در مورد بردهای فایبرگلاس تنوع لایه عایق معمولاً از 0.2 میلیمتر تا 3.2 میلیمتر وجود دارد.

در ادامه جدول انتهایی بخش 1-2 مقایسه کاملی بین این متریال ها آورده شده است.

2-1-1 فيبر استخوانی یا فنولی (Phenolic):

این فیبر از ترکيب لايه هاى کاغذ در محلول فنول (رزین فنول) ساخته می شود و رايج ترين نوع فيبر براى مدار چاپى است ( به عبارتی جنس این نوع فيبر استخوانی از مقوا می باشد که به آن چسبی به نام فنولی اضافه و سپس آن را فشرده می سازند و به همين دليل به فيبرهای استخوانی، فنلی هم مي گويند). فیبرهای XPC-FR1-FR2-FR3 در رده فیبرهای فنولیک قرار می گیرند که در بازار ایران به نام فیبر استخوانی مشهورند و معمولاً برای بردهای یکرو استفاده می شوند. رنگ این فیبرها به طور معمول قهوه ای تيره يا زرد پر رنگ می باشند. این نوع فیبر ارزان قیمت می باشد و به راحتی سوراخ می شوند به همین جهت در اکثر کیت ها و مدارات رادیو، ضبط و تلویزیون از آن استفاده می شود اما چون در مقابل حرارت مقاومت زيادى ندارند ( لایه مس روی آن بر اثر حرارت زیاد هویه، به راحتی جدا می شود) در دستگاه هاى حساس و گران قيمت استفاده نمی شوند و برای کاربرد های مهم تر مهندسین به سراغ فیبر دیگری به نام فیبر فايبرگلاس می روند.

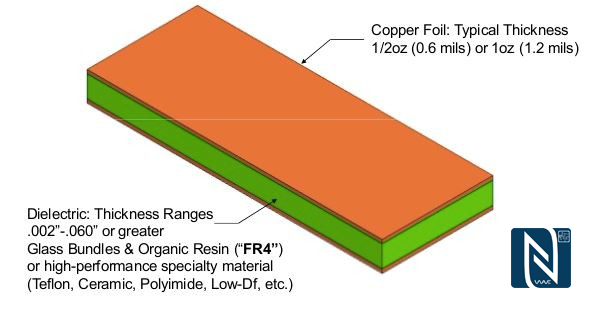

2-1-2 فيبر فايبرگلاس (FR4):

از ترکيب فشرده الياف پشم شيشه در رزین های مختلف مانند اپوکسى، پلی استر يا ونيل استر فیبرهای مختلفی ساخته می شود. برای ساخت فیبرهای فایبرگلاس چندین لایه الیاف پشم شیشه را با رزين اپوکسی مخلوط می کنند و تحت فشار قرار می دهند تا به لايه نازکی در حد 0.6 تا 2 میلی متر (با توجه به نیاز) برسد سپس روی آن را يک ورق خيلی نازک مس می چسبانند تا فيبر فايبر آماده شود. این فیبر اغلب به رنگ های سفيد يا سبز روشن موجود می باشد، تحمل حرارت زياد را دارد و از نظر استحکام نيز مقاوم تر از فيبرهای فنولى است. قیمت این نوع فیبر در مقایسه با فیبر های فنولی بیشتر است و سوراخ کاری نیز تا حدودی دشوار تر است. به علت قدرت تحمل حرارت و استحکام اين نوع فيبر، از آن در دستگاه هاى نسبتاً ارزشمندتر استفاده می شود. نام تجاری فیبرهای فایبرگلاس، FR-4 است که FR مخفف Flame Retardant به معنای مقاوم در برابر اشتعال است و عدد 4 نشان دهنده نوع آن یعنی شیشهای بافته شده و اپوکسی و قدرت مقاومت آن در برابر اشتعال است. البته FR ها از یک تا پنج هستند که FR-1 کمترین مقاومت در برابر اشتعال و FR-5 بیشترین مقاومت در برابر اشتعال را دارند (در بخش بعد به مشخصات آن ها و تفاوت های این فیبرها بطور کامل پرداخته می شود).

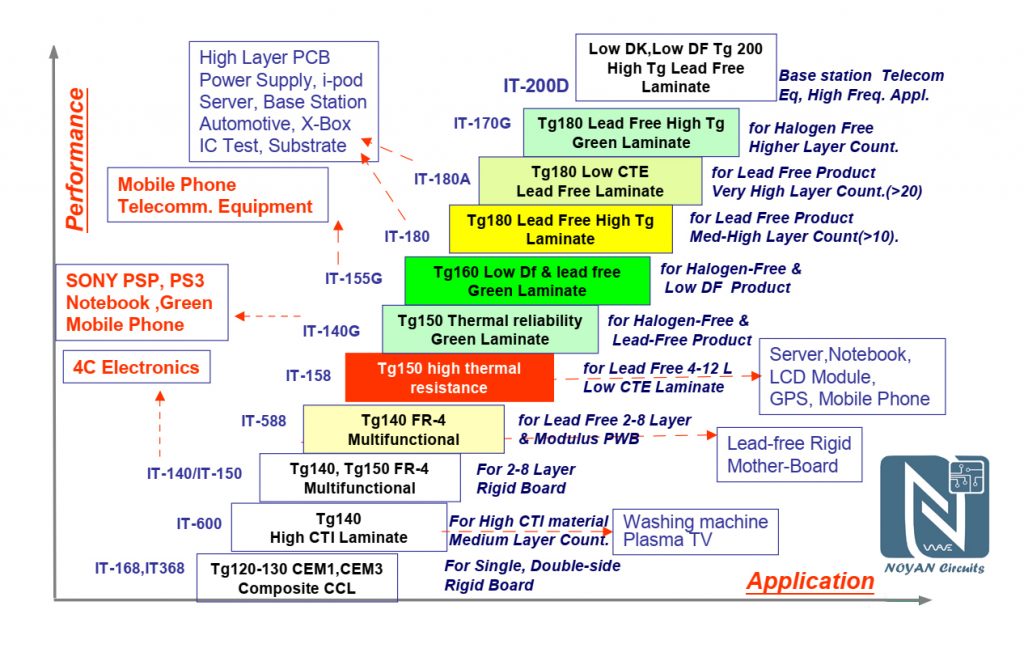

همانطور که اشاره شد FR4، کامپوزیتی متشکل از پشم شیشه و رزین اپوکسی است. خواص دمایی، الکتریکی و مکانیکی مناسب FR4 باعث شده این ماده به عنوان گزینه خوبی برای بسیاری از کاربردها استفاده گردد. معمولاً علاوه بر نوع ماده یک برد، پارامتر دیگری تحت عنوان Tg مطرح می گردد، Tg یا دمای انتقال شیشه (Glass Transition Temperature) یکی از پارامترهای ماده پایه در بردهای مدار چاپی است و به دمایی اشاره می کند که اگر دمای عملکردی این بردها فراتر از این مقدار باشد برد از حالت سخت و شیشه ای به حالت نرم و لاستیکی تبدیل خواهد شد که اثرات مخرب شدیدی در عملکرد برد می گذارد. این نوع از FR4 ها در سه رنج دمایی Tg تولید می گردند که عبارتند از:

- Tg 130-140°C

- Tg 150-160°C

- Tg 170-180°C

انتخاب برد مدار چاپی FR4 با Tg بالا سبب عملکر بهتر مقاومت گرمایی، مقاومت جذب رطوبت، مقاومت شیمیایی، پایداری و … در برد مورد استفاده، می شود. هر ماده ای دارای یک مقدار Tg ویژه خود می باشد و با توجه به میزان کیفیت مورد انتظار از یک مدار چاپی، باید از مواد مناسب با آن استفاده نمود. جدول زیر مواد مختلف را برای کاربردهای مختلف، پیشنهاد می دهد:

در رابطه با FR ها می توان گفت که FR1 و FR2 مشابه هستند. دمای Tg در FR1 برابر با 130 درجه سانتیگراد است در حالی که در FR2 این دما 105 درجه سانتیگراد می باشد. تعدادی از سازندگان لمینیت FR1 چون هزینه و کاربرد آن با FR2 یکسان است و مقرون بصرفه برای داشتن هر دو نیست ممکن است نتوانند FR2 تولید کنند. پایه FR3 با FR2 یکی است اما بجای رزین فنل آن از رزین اپوکسی استفاده می کند. فیبر FR4 بیشترین استفاده را دارد و بعد از آن به ترتیب فیبرهای FR1 و FR2 هستند. این دو فیبر به علت اینکه برای عبور Through hole مناسب نیستند معمولاً برای برد های یک رو استفاده می شوند. FR3 نیز برای ساختن برد های چند لایه پیشنهاد نمی شود و بهترین گزینه FR4 است. همانطور که مشخص است کاربرد زیاد آن هم به این دلیل است که برای ساختن بردهای یک لایه تا چند لایه مناسب می باشد.

دسته دیگری از این مواد کامپوزیتی به در ساخت بردها استفاده می گردند که به CEM ها معروف می باشند، در ادامه به معرفی آن ها پرداخته می شود:

2-1-3 مواد کامپوزیتی اپوکسی (CEM: Composite Epoxy Materials)

گروهی از مواد کامپوزیتی هستند که هسته آن ها پشم شیشه بافته نشده و سطح ها الیاف شیشه بافته شده که با رزین اپوکسی ترکیب می گردند، می باشند و انواع مختلفی از آن ها وجود دارد که با توجه به ویژگی های خاص آن ها کاربرد هایشان متفاوت می باشد.

CEM-1 قیمت پایین، مقاوم در برابر اشتعال، لمینیت بر پایه کاغذ سلولزی با فقط یک لایه از پارچه الیاف شیشه است.

CEM-2 هسته آن کاغذ سلولزی است و سطح الیاف شیشه بافته شده دارد.

CEM-3 مشابه و جایگزین بسیار مناسبی برای فایر گلاس است و امروزه بسیاری از سازندگان این نوع فیبر را به فیبر های فایبر گلاس ترجیح می دهند. رنگ این فیبر سفید شیری رنگ می باشد.

CEM-4 نسبتاً مشابه با CEM-3 اما مقاوم در برابر اشتعال نمی باشد.

CEM-5 (همچنین CRM-5 نامیده می شود) هسته الیاف شیشه بافته شده و رزین پلی استر دارد.

در جدول زیر مقایسه ای از نوع مواد پایه چندین برد آورده شده است:

|

Name |

Design |

Use |

Contour |

|

FR2 |

Paper-based laminate, phenolic resin |

Single- and double-sided PCBs, |

Routing / scoring, |

|

CEM1 |

Core: Paper, epoxy resin |

Single- and double-sided PCBs, |

Routing / scoring |

|

CEM3 |

Core: Paper, epoxy resin |

Single- and double-sided PCBs, |

Routing / scoring, |

|

FR4 |

Glass fiber, epoxy resin |

Single- and double-sided PCBs, |

Routing / scoring |

|

FR4 High Tg (FR5) |

Glass fiber, epoxy resin |

Single- and double-sided PCBs, |

Routing / scoring |

در جدول زیر نیز خصوصیات فنی چندین برد مقایسه شده اند:

| Property | Unit | Pre- treatment |

FR2 | CEM1 | CEM3 | FR4 | FR4 High Tg |

Teflon | Polyimide |

| Glass transition temperature Tg |

°C | – | 30 | 60/90 | 125 | 135 | 150/170/210 | 160 | > 250 |

| Adherence of CU foil |

N/mm | – | 2,0 | 1,7 | 1,4 | 2,0 | > 1,4 | > 1,4 | 1,2 |

| Bending strength lengthwise 0,8 to 3,2 mm |

N/mm | – | 160 | 400 | 480 | 600 | 600 | 600 | 110 |

| Bending strength crosswise |

N/mm | – | 140 | 320 | 330 | 450 | 490 | 490 | 100 |

| Dielectric constant at 1MHz |

– | *D 24/23 | 4,1 | 4,2 | 5,0 | 4,2–4,8 | 4,5–5,4 | 2,5–2,8 | 3,8 |

| Electric strength | kV | *D 48/50 | 15 | 40 | – | 40 | – | – | 90 |

| Surface resistance | Ohm | *C 96/35/90 | 109 | 1011 | 1011 | 1011 | 1011 | 1011 | 1011 |

| Volume resistivity | Ohm/cm | *C 96/35/90 | 1010 | 1013 | – | 1012 | – | – | 1014 |

| Solder-bath resistance |

S | – | 15–20 | 30 | – | 120 | – | – | – |

| Combustibility UL 94 |

– | – | V1 | V0 | V0 | V0 | V0 | V0 | V0 |

| Creepage formation DIN IEC 112 |

CTI | – | 250 | – | – | 175–200 | – | – | 160–175 |

| Water- absorption |

% | *E 24/50 | 0,75 | – | – | – | – | – | 2,5 |

| Temperature limit | °C | – | 105 | – | – | – | – | – | – |

| Thermal expansion |

Ppm/°K | *E 0/100 | 270–330 | 300 | 190 | 170 | 100–200 | 100–200 | – |

*C – Pre-treatment in humid air

*D – Pre-treatment in distilled water

*E – Storage in drying chamber

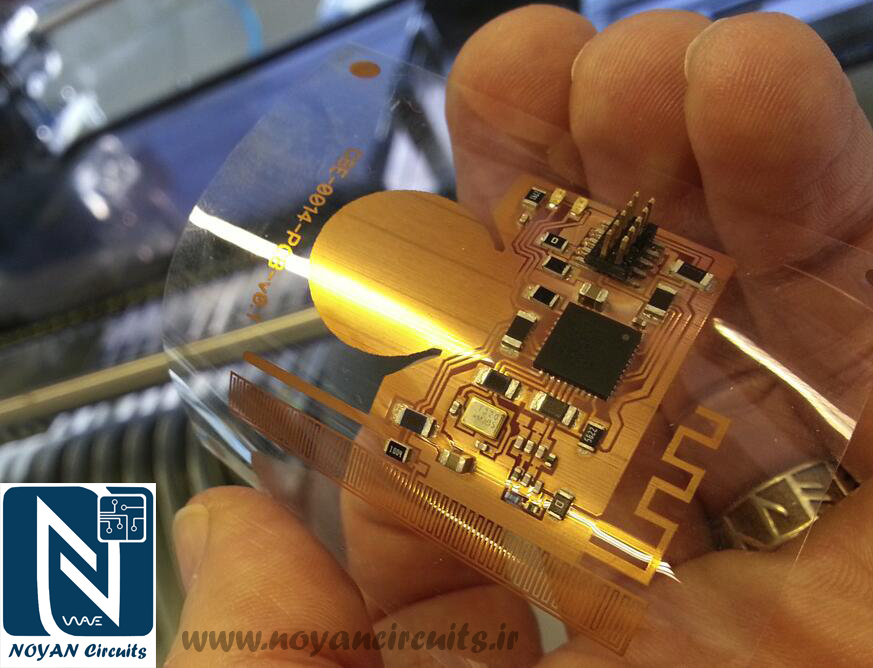

2-2 مدار چاپی انعطاف پذیر (Flexible PCB)

برد مدار چاپی انعطاف پذیر با فن آوری فوتولیتوگرافی تولید می شوند و در واقع ترکیبی از فیبر مدار چاپی و سیم های مدور هستند که مزایای هر دو را نیز دارند. این نوع برد مدار چاپی انعطاف بسیار زیادی از نظر هندسه بسته بندی دارد و در عین حال تراکم دقیق و تکرارپذیری برد مدار چاپی را نیز در بر دارد. از مزایای آن کاهش هزینه ها، کاربرد دمایی بالا، کاهش وزن و اطمینان و دوام آن است. بردهای انعطاف پذیر در کاربردهای زیادی، جای بردهای معمولی را گرفته است. این تکنولوژی مزیت هایی نظیر رفع مشکل اتصالات داخلی بردها، کاهش وزن، کاهش فضا و هزینه مونتاژ را دارد. این دسته از بردهای مدار چاپی خود به دو دسته انعطاف پذیر پویا (انعطاف پذیری یا تحمل فشار در بازه از زمان و در حین کار) و انعطافپذیر ثابت (منعطف طراحی شده است و در همان حالت می ماند) تقسیم می شوند. این بردها میتوانند یک لایه، دو لایه و یا چند لایه باشند.

بیشتر بردهای منعطف با استفاده از کپتون (Kapton ماده ای است که توسط شرکت DuPont توسعه یافته است) ساخته می شوند. این ماده پایه فیلم پلی ایمید مقاوم در برابر گرما است و پایداری ابعادی دارد و همچنین ثابت دی الکتریک آن پایین و برابر 3.6 است که سه نوع از این مواد کپتون عبارتند از:

- Pyralux LF (Acrylic Base Adhesive-not Flame Retardant)

- Pyralux FR (Acrylic Base Adhesive-Flame Retardant)

- Pyralux AP (Adhesiveless-for more demanding high-performance applications)

هنگام طراحی بردهای سخت، باید قوانین خاصی مدنظر قرار گیرد، از جمله حداقل اندازه سوراخ، حداقل فاصله و عرض خطوط، حداقل فاصله تا لبه برد، ضخامت مس و …. علاوه بر این، بسیاری از مراحل فرایند تولید بین بردهای سخت و قابل انعطاف مشابه هستند. این مراحل عبارتند از سوراخ کاری و وایا گذاری، تصویربرداری و توسعه عکس، اچینگ (اسید کاری) مسیرها، پدها، خطوط و گرمایش (پخت) برد برای حذف رطوبت از آن ها. در این مرحله از فرایند تولید، بردهای سخت به ایستگاه چاپ محافظ قلع کاری (Solder Mask) می روند، در حالی که مدارهای منعطف به ایستگاه Cover lay می روند.

2-2-2 استانداردهای IPC برای بردهای سخت (Rigid) و انعطاف پذیر (Flexible)

لیست استاندارد های زیر برای بردهای سخت و انعطاف پذیر بکار برده می شوند. دقت نمایید که این لیست کامل و جامع نمی باشد و طبیعتاً ممکن است استاندارد های IPC ی دیگری نیز در نظر گرفته شوند. شما باید با ورود به سایت IPC.org لیستی از استاندارهای مدنظر را پیدا نمایید.

IPC-2221A, Generic Standard on Printed Board Design

IPC-2223, Sectional Design Standard for Flexible Printed Boards

IPC-4101, Specification for Base Materials for Rigid and Multi-layer Printed Boards

IPC-4202, Flexible Base Dielectrics for Use in Flexible Printed Circuitry

IPC-4203, Adhesive Coated Dielectric Films for Use as Cover Sheets for Flexible Printed Circuitry and Flexible Adhesive Bonding Films

IPC-4204, Flexible Metal-Clad Dielectrics for Use in Fabrication of Flexible Printed Circuitry

IPC-6013, Qualification and Performance Specification for Flexible Printed Wiring

این بردها مشابه با بردهای سخت بصورت یک لایه، دو لایه و چند لایه موجود هستند که امروزه تا ده لایه می توان این بردها را تولید نمود.

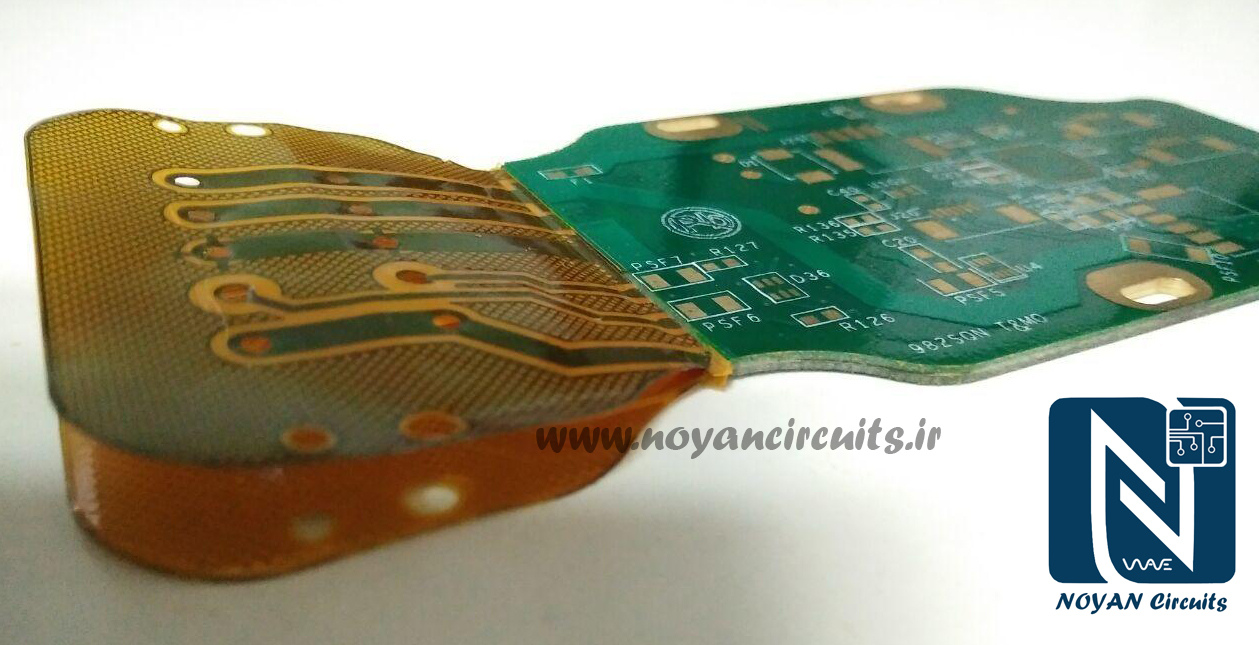

2-3 بردهای منعطف-سخت (Rigid-Flex)

نوعی از مدارات چاپی هستند که دارای یک قسمت انعطاف پذیر و یک قسمت سخت هستند. از مزایای برد Rigid-Flex می توان به انعطاف پذیری بالا و در عین حال سخت که به صورت همزمان می تواند تعداد زیادی قطعات را پشتیبانی کند، علاوه بر تمامی این موارد این نوع برد مدار چاپی به فضای کمی نیاز دارد به همین دلیل بیشتر این برد ها در صنایع نظامی کاربرد دارند.

2-4 مدار چاپی پایه فلزی (Metal Core PCB)

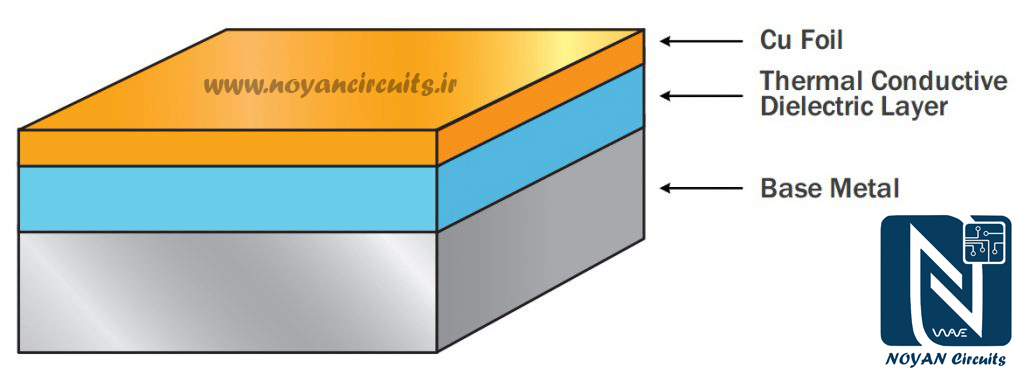

این نوع از برد های مدار چاپی دارای نام های مختلفی همچون (MCPCB) Aluminum Base, Metal Core PCB و … می باشند ولی تمامی آن ها یک معنی را ارائه می دهند. برای انتقال حرارتی بهتر در بردهایی که حرارت بالایی تولید می کنند از بردهای مدار چاپی پایه فلزی (فلز از جنس آلومینیوم، مس و آلیاژها) استفاده می شود. این بردها بخاطر پایه فلزی ای که دارند بخوبی گرما و حرارت را دفع می نمایند. آلومینیوم بخاطر هدایت گرمایی و قیمت نسبتاً خوب در مقایسه با مس بدین منظور بیشتر مورد استفاده قرار می گیرد. البته مس عملکرد بهتری دارد اما قیمت آن بالا است. استیل هم در مقایسه با آلومینیوم و مس سخت تر است اما هدایت گرمایی کمتری دارد.

در حال حاضر بردهای مدار چاپی پشت آلومینیومی راه حلی برای کاربرد های توان بالا می باشند. برد مدار چاپی آلومینیومی (یا به عبارتی پشت آلومینیومی) که به آن برد هادی حرارت نیز میگویند به دلایل محاسنی که به ان اشاره شد کاربرد بیشتری دارد. این نوع برد، یک برد مدار چاپی یک رو است که از سه لایه تشکیل شده است. در این بردها، یک لایه نازک عایق الکتریکی که هادی حرارت خوبی است بین ورقه نازک مس و یک لایه نسبتاً ضخیم آلومینیوم قرار گرفته است و حرارت مدار الکتریکی از طریق لایه عایق به فلز آلومینیوم منتقل میشود و از سوختن مدار جلوگیری می کند. لایه عایق در این بردها، 5 تا 10 برابر هدایت حرارت بهتری نسبت به بردهای معمولی همچون فایبرگلاس دارند و به علت دفع حرارت بهتر، وزن مس کمتری نسبت به آنچه در استاندارد IPC پیشنهاد شده است را میتوان برای خطوط آن استفاده کرد.

درست است که برد مدار چاپی FR-4 بسیار رایج تر در صنعت الکترونیک است اما در صنعت LED، برد های FR4 به طور گسترده استفاده نمی شود و بردهای آلومینیوم بیشتر استفاده می شوند و به همین دلیل است که بسیاری از مردم بردهای آلومینیومی را نمی شناسند اما آن را به عنوان PCB LED می شناسند به دلیل داشتن حرارت بالا در این LEDها از این نوع فیبر مدارچاپی استفاده می شود که حرارت به لایه آلومینیومی آن منتقل شده و از سوختن مدار جلوگیری می کند. البته به علت اینکه مواد فلزی ارزان نیستند لذا برد های آلومینیومی گران تر نیز هستند.

نحوه تولید این نوع برد مانند بردهای مدارچاپی یک لایه می باشد با این تفاوت که امکان سوراخ کاری برای پایه قطعات الکترونیکی روی این جنس غیر ممکن است باید تمام قطعات به صورت SMD تعریف شود. ضخامتهای متنوعی از برد و لایه مس در این نوع بردها قابل بکارگیری میباشند. همچنین تمامی قابلیتهای چاپ محافظ سولدر و مارکاژ و سوراخکاری که در مورد بردهای یک لایه بیان گردید، در بردهای آلومینیومی نیز قابل اجرا میباشند.

اگرچه مبدل های برق و منابع تغذیه و صنایع روشنایی LED از بزرگ ترین مصرف کنندگان این نوع مدار چاپی هستند اما شرکت های خودروساز و RF هم به دنبال استفاده از مزایای این نوع PCB هستند.

برخی از کاربردهای مدار چاپی های آلومینیومی عبارتند از:

- چراغ های خیابانی

- چراغ های ترافیکی

- پروژکتور ها

- نورپردازی شهری

- گلخانه ها

- باند فرودگاه

- چراغ های تونلی

- چراغ قوه ها

- روشنایی آسانسور

- محصولات انرژی خورشیدی

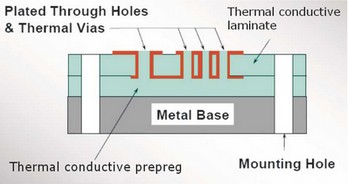

البته این برد منحصر به برد های یک رو نمی باشد و نوع های دو لایه (Two Layers)، دو رو (Double Sided) و چند لایه از این بردها نیز وجود دارد. بردهای پشت فلزی دو لایه همانطور که از اسم آن مشخص است از دو لایه هادی مس تشکیل شده اند و در یک طرف پایه فلزی قرار دارند و پایه فلزی در زیر این ساختار وجود دارد که در شکل زیر نشان داده شده است. به دلیل اینکه در بردهای یک رو پایه فلزی در زیر قرار می گیرد لذا به آن Metal Base PCB گفته می شود.

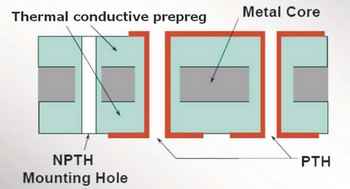

در بردهای پایه فلزی دو رو هسته فلزی در بین دو هادی وجود دارد. بنابراین هادی هایی در دو طرف هسته فلزی وجو دارند و با استفاده از وایا به یکدیگر متصل می شوند. به عبارت دیگر ترتیب لایه ها به این صورت می باشد: فویل مسی رو ، دی الکتریک، هسته یا پایه فلزی، دی الکتریک و در نهایت مجدداً فویل مسی. در این بردها فلز در وسط قرار می گیرد لذا به آن ها Metal Core PCB گفته می شود.

2-5 برد مدار چاپی با تراکم بالای اتصالات (HDI PCB)

مدارات چاپی که ویژگی و محدودیت خاصی داشته باشند جزو دسته بردهایی با تراکم بالای اتصالات (High Density Interconnect) قرار می گیرند. PCBهای دارای میکرو وایا، وایای کور و مدفون، فاصله بین مسیرها(ترک) خیلی نزدیک، ترک های خیلی نازک و … در رده PCBهای HDI قرار می گیرند از جمله میتوان به مدارات چاپی چند لایه گوشی های تلفن هوشمند و تبلت ها اشاره نمود.

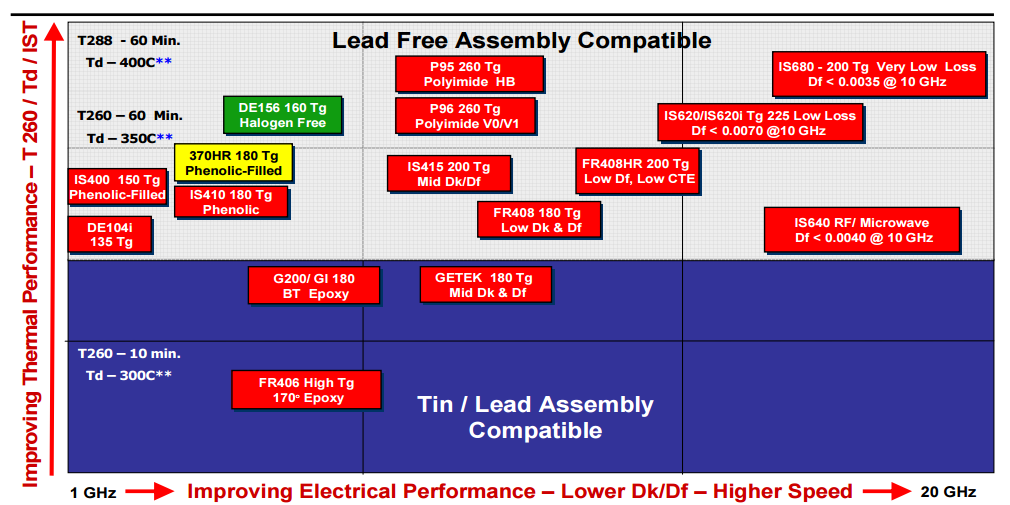

2-6 بردهای فرکانس بالا (High Frequency PCB)

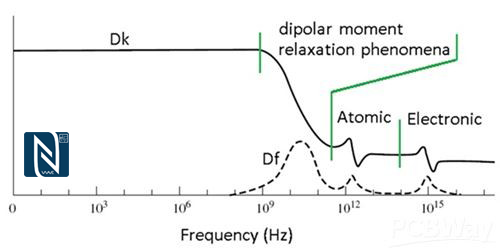

با افزایش فرکانس تلفات سیستم و پایداری سیستم در بازه فرکانسی بسیار مورد اهمیت است. لذا با افزایش فرکانس پارامترهایی مهم می گردند که انتخاب فیبر مورد استفاده تحت تاثیر آن ها خواهد بود. به عنوان مثال بردهای RF که فرکانس کاری بالایی دارند، نیازمند استفاده از موادی با ثابت دی الکتریک پایدار برای نمونه های مشابه از یک برد هستند. انتخاب ماده برد به پارامترهایی نظیر هزینه نهایی محصول، طراحی محصول، دما و فرکانس کاری و غیره بستگی دارد. شرکت راجرز مواد مختلفی با ویژگیهای متنوع برای استانداردهای مختلف ارائه نموده است. در ادامه چندین پارامتر که در انتخاب فیبرهای فرکانس بالا مورد توجه قرار می گیرند اشاره می شود.

2-6-1 پارامترهای مهم در بردهای مدار چاپی فرکانس بالا

- Dk ثابت دی الکتریک زیر لایه (substrate) است و باید به اندازه کافی کوچک و پایدار باشد، معمولاً هرچه کمتر باشد بهتر است، مقادیر بالای ثابت دی الکتریک منجر به تاخیر انتقال سیگنال می شود.

- Df تانژانت تلفات زیرلایه است و باید مقدار کمی داشته باشد، که کاملاً روی کیفیت سیگنال انتقالی تاثیر می گزارد. مقادیر کم تانژانت تلفات منجر به اتلاف کمتر سطح توان سیگنال می شود و هرچه این مقدار بیشتر باشد تلفات سیگنال نیز زیادتر می گردد.

- گسترش گرمایی زیر لایه باید تا جایی که ممکن است با ورقه مسی روی آن یکسان باشد زیرا وجود تفاوت منجر به این می گردد که ورقه مسی با تغییرات سرمایی و گرمایی جدا گردد.

- جذب آب می بایست پایین باشد، جذب رطوبت بالا ثابت دی الکتریک و تانژانت تلفات را وقتی که در محیط مرطوب باشد تحت تاثیر قرار می دهد.

- خصوصیات مقاومت گرمایی، مقاومت شیمیایی، استقامت و مقاومت در برابر ضربه باید خوب باشد.

2-6-2 موادی که برای بردهای فرکانس بالا استفاده می شوند

بردهای فرکانس بالا برای کاربردهای وایرلس و نرخ دیتا در رنج گیگاهرتز خواستار ویژگی هایی در مواد مورد استفاده هستند که عبارتند از:

- نفوذ پذیری الکتریکی پذیرفته شده

- تضعیف ضعیف برای انتقال سیگنال موثر

- ساختار همگن با تلورانس های کم در ضخامت دی الکتریک و مقدار ثابت دی الکتریک

به طور کلی، فرکانس بالا می تواند به عنوان فرکانس بالاتر از یک گیگاهرتز تعریف شود. در حال حاضر، مواد PTFE به طور گسترده ای در تولید بردهای مدارچاپی فرکانس بالا استفاده می شود، که همچنین تفلون Teflon نیز نامیده می شود که فرکانس آن معمولاً بالاتر از پنج گیگاهرتز است. علاوه بر این، زیرلایه FR4 یا PPO را می توان برای محصولات در بازه فرکانسی 1GHz ~ 10GHz استفاده کرد. این سه زیر لایه فرکانس بالا تفاوت های زیر را دارند:

با توجه به هزینه لمینیت FR4، PPO و تفلون، FR4 ارزانترین است، در حالی که تفلون گرانترین آن است. از نظر DK، DF، ویژگی جذب آب و فرکانس، تفلون بهترین است. زمانی که کاربرد محصول نیاز به فرکانس بالاتر از 10GHz داشته باشد، ما فقط می توانیم برای ساخت Substrate PCB تفلون را انتخاب کنیم. بدیهی است، عملکرد تفلون بسیار بهتر از زیرلایه های دیگر است، با این حال، زیرلایه تفلون دارای معایب هزینه بالا و خصوصیت مقاوم در برابر حرارت است. به منظور بهبود سختی PTFE و ویژگی مقاومت در برابر حرارت، تعداد زیادی از SiO2 یا شیشه فیبر به عنوان مواد پر کننده استفاده می شود. از سوی دیگر، با توجه به اینرسی مولکول مواد PTFE، که ترکیب با فویل مس آسان نیست، بنابراین نیاز به انجام کارهای سطح خاصی در کنار هم دارد. با توجه به درمان سطح ترکیب، به طور معمول از اچینگ شیمیایی روی سطح PTFE یا اچینگ پلاسما به علاوه زبری سطح استفاده کنید یا یک فیلم چسب بین PTFE و فویل مس اضافه کنید، اما این ممکن است بر عملکرد دی الکتریک تأثیر بگذارد.