در مقاله مراحل ساخت برد مدار چاپی چهار لایه به مراحل تولید بردهای چند لایه اشاره شد. در این مقاله به روش های بررسی کیفیت و بازرسی های لازم برای هر کدام از آن مرحل، اشاره می شود.

بررسی کیفیت تولید برد مدار چاپی را می توان به سه بخش کلی زیر تقسیم بندی نمود.

- در طول فرایند تولید

- بعد از فرایند تولید

- آنالیز سطح مقطع (Microsection)

بخش اول: در طول فرایند تولید

مقدمه

کیفیت چیزی نیست که فقط در برد مدارچاپی تولید شده مشاهده شود. ما کیفیت را از لحظه ای که شما درخواست خود را در سایت ثبت می نمایید، آغاز می نماییم بدین منظور منوهای دقیق ما، شما را به سمت بیان کامل، تمام خواسته هایتان هدایت می نماید. در مرحله بعد مهندسین شرکت مجموعه اطلاعات وارد شده را بررسی می نمایند و در ارتباط با مشتریان نکته های در نظر گرفته نشده را به آن ها اطلاع می دهند. در نهایت پس از اصلاح و تایید نهایی همه موارد، با توجه به پارامترهای ورودی و دقت ساخت مدنظر مشتریان، استعلام قیمت برای مشتریان انجام می گیرد و پس از ارائه پیش فاکتور به مشتریان و تایید آن توسط آن ها، فرایند تولید برد مدار چاپی آغاز می گردد.

در طول فرایند تولید بازرسی های مشخص و تست های مرحله به مرحله ای انجام می گیرد. این موارد جهت اطمینان از اینکه فرایند تولید به درستی در حال انجام است، استفاده می گردد. این مراحل به مشتری اطمینان بیشتری می دهند که بردی که دریافت می نمایید مطابق با طراحی و خواسته شان است و به خوبی در طول عمر محصول اثرگزار می باشند. مراحلی که بدین منظور استفاده می شوند در ادامه به آن ها پرداخته شده است.

استانداردها

بازرسی همه بردها بر اساس استاندارد IPC-A-600 Class2 خواهد بود و اگر استاندارد دیگری توسط مشتریان درخواست گردد بر اساس آن بازرسی ها انجام می گیرد. استاندارد IPC-A-600 Class2 برای ییشتر بردهای مدار چاپی استفاده می شود و اغلب نیز از طرف مشتریان درخواست می گردد. این استاندارد شرایط مرجع، شرایط قابل پذیرش و شرایط مطلوب را که بصورت خارجی یا داخلی قابل مشاهده هستند را توضیح می دهد. در این استاندارد بردهای مدار چاپی به سه کلاس کاری تقسیم می گردند. کلاس 2 شامل محصولاتی است که عملکرد پیوسته و طول عمر وسیع برای آن ها لازم است، اما این عملکرد پیوسته حیاتی نمی باشد. در کلاس 3 که عملکرد بدون وقفه برای آن ها حیاتی می باشد و در کاربردهای هوافضا، دفاعی و پزشکی مورد استفاده قرار می گیرد.

در کنار استاندارد های IPC مشتریان، به ویژه آن هایی که محصولشان قرار است در بازار آمریکا بفروش رسد، می بایست علامت UL که بیانگر پاس نمودن استاندارد دیگری است را روی بردها چاپ نمایند. استاندارد UL مربوط به دایره وسیعی از محصولات می باشد که در برد های مدار چاپی استاندارد UL796 محتص به تولید این محصولات می باشد. در بردهای مدار چاپی مهمترین معیاری که با استاندارد UL مشخص می شود مربوط به قابلیت اشتعال پذیری آن می باشد. بدین معنی که اگر ماده ای در آزمایش وارد شعله شد و سپس خارج شد، بعد از 10 ثانیه خودش خاموش می شود و ذرات آتش را پخش نمی کند. در صنعت برد مدار چاپی، فیبرهای FR4 مورد استفاده می بایست تست اشتعال پذیری مواد پلاستیکی UL 94 V0 را پاس کرده باشند.

در ادامه به مراحل بازرسی در طول فرایند تولید پرداخته می شود.

گام های بازرسی در طول مراحل تولید

بازرسی اولیه

در اولین گام می بایست اطمینان حاصل شود که اطلاعاتی که در ساخت برد مدار چاپی استفاده می شوند، درست می باشند.

تست های مدنظر در طول فرایند ساخت

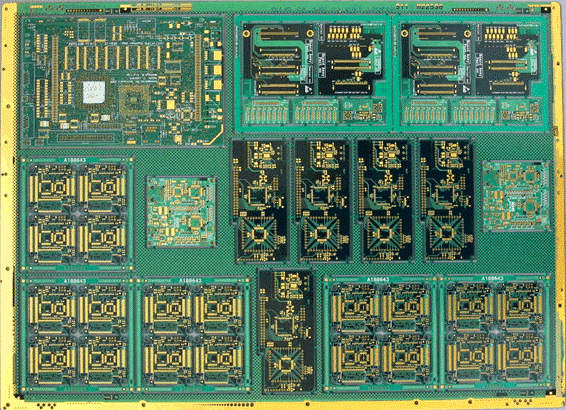

در طول فرایند تولید، سه نوع تست چشمی (دیداری)، اندازه گیری های تخریب کننده و تست های غیر مخرب انجام گیرند. تست های مخرب برای چک کردن فرایند های تولید الزامی می باشند و شرکت ها مجبور به هزینه کردن در این زمینه می باشند. این تست ها بر روی بردهای واقعی یا روی بردهای تست که در هر پنل قرار داده می شوند، انجام می گیرند.

در ادامه مراحل تست برای بردهای چند لایه آورده شده است ولی در بردهای تک لایه و دو لایه همه این مراحل لازم نمی باشند.

مرحله اول- تهیه پاسپورت

نتایج چک ها و بررسی ها برای هر برد در دفترچه ای به نام پاسپورت خلاصه می شود که شامل اطلاعات متریال مورد استفاده، اندازه گیری های انجام شده و تست های پاس شده می باشد. ردیابی متریال مورد استفاده اهمیت زیادی دارد که اگر شما اطلاعاتی در این زمینه لازم دارید ما ردیابی کاملی از متریال مورد استفاده را می توانیم در اختیار شما قرار دهیم.

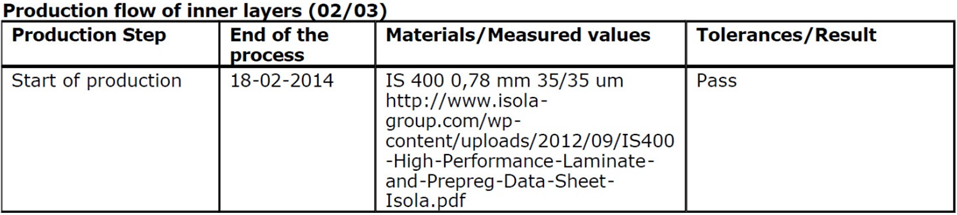

مرحله دوم: متریال پایه مورد استفاده

اطلاعات متریال ( نوع، سازنده، ضخامت فیبر، ضخامت مس) در جدولی وارد می شود و در پاسپورت نهایی وارد می گردند. برای هر فیبر تلورانس های ساخت بررسی می گردند و در صورت پذیرفته شدن میزان انحراف ها، اطلاعات آن در جدول ثبت می گردد و پاس شدن این متریال ثبت می گردد.

مرحله سوم – ارزیابی چاپ و اسید کاری لایه های داخلی

در این مرحله بررسی ها چشمی می باشند که شامل سه بازرسی است:

- بعد از چاپ طرح روی فیبر مطمئن گردید که بخش های لمینت حساس به نور که اضافی می باشند به خوبی پاک شده اند.

- بعد از پایان اسیدکاری مطمئن گردید که مس های اضافی و ناخواسته به خوبی حذف گردیده اند.

- در پایان فرایند ایجاد لایه درونی، مطمئن گردید که لمینت حساس به نور از روی ترک ها حذف گردیده اند.

در هر پنل تولیدی یک کوپن تست قرار داده می شود که مشخص می ناید که با ارزیابی آن می توان تشخیص داد که برد به خوبی اسیدکاری شده است و عرض ترک ها و فاصله بین ترک ها به خوبی مطابق با طرح محقق شده باشند. نوع لایه حساس به نور و مقاوم در برابر اسید (etch resist) و مقدار عرض ترک و فاصله بین ترک ها و annular ring ها و زمان انجام مراحل چاپ و اسید کاری در پاسپورت ثبت می گردند و در صورتی که همه موارد بدرستی رعایت شده باشد پاس شدن این مرحله نیز ثبت می گردد.

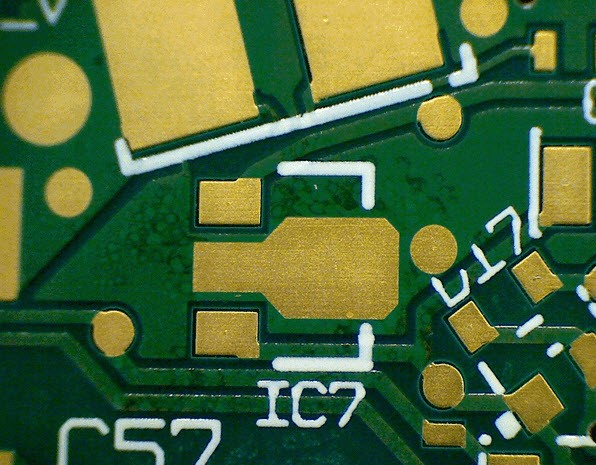

مرحله چهارم – بازرسی طرح و پترن مس در لایه داخلی

با استفاده از دستگاه های اتوماتیک بازرسی نوری (Automatic Optical Inspection) لایه های داخلی اسکن می گردند و با اطلاعات طراحی مقایسه می گردند. ماشین عرض همه ترک ها و فاصله بین ترک ها را با مقادیر مشخص شده در طرح برد مقایسه می کند و بررسی می نماید که اتصال کوتاه و یا مدار باز ناخواسته ای در برد وجود نداشته باشد. در صورت وجود اشکال، دستگاه محل وقوع عیب ها را مشخص می نماید و در صورت عدم وجود اشکال پاس شدن و زمان پاس شدن این مرحله در پاسپورت ثبت می گردد.

![]()

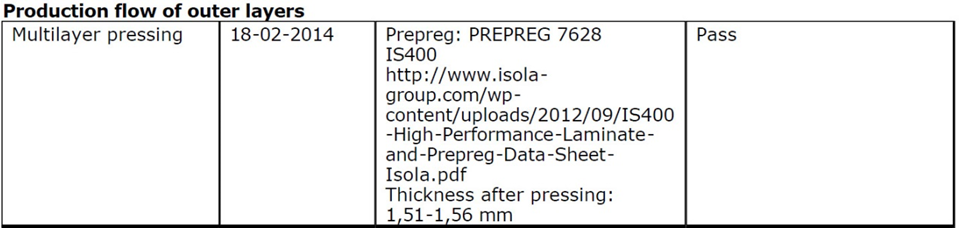

مرحله پنجم – ارزیابی چسباندن لایه های مختلف روی یکدیگر

این مرحله بصورت اتوماتیک، جزئیات سفارش را با استفاده از اطلاعات اولیه از طرح بررسی می نماید. اطلاعات متریال ( نوع، سازنده، pre-pregs و فویل مسی) وارد تاریخچه کار می گردد و در پاسپورت ثبت می گردد. بعد از اتصال لایه ها ضخامت هر پنل وارد می شود و نتایج در پاسپورت ثبت می گردد.

مرحله ششم – ارزیابی دریل کاری

دستگاه دریل کاری به صورت اتوماتیک قطر مته ها را چک می کند تا مطمئن شود که اندازه سوراخ ها مطابق با طرح خواهد بود. در بازرسی های نهایی با ارزیابی کوپن تست مخصوص که روی بردهای چند لایه قرار می دهند، موقعیت حفره های دریل شده را نسبت به لایه های داخلی تایید می نماید. کوچکترین سایز سوراخ ایجاد شده در پاسپورت ثبت می گردد.

![]()

مرحله هفتم – ارزیابی رسانا کردن دیواره سوراخ ها

برای اینکه حفره ها را برای electroplating رسانا کنند یک لایه کربن روی دیواره های آن ها می نشانند. پاس بودن این فرایند نیز در پاسپورت ثبت می گردد.

![]()

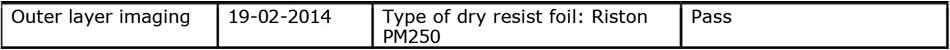

مرحله هشتم – اعمال لایه حساس به نور برای لایه های خارجی

بعد از چاپ کردن لمینت حساس به نور برای اینکه مطمئن شوید که این لایه در بخش های ناخواسته بطور کامل حذف گردیده است باید بازرسی چشمی صورت گیرد.. نوع این لایه حساس به نور و resist Etch داخل پاسپورت ثبت می گردد.

مرحله نهم – لایه نشانی مس و نقره روی ترک های مسی

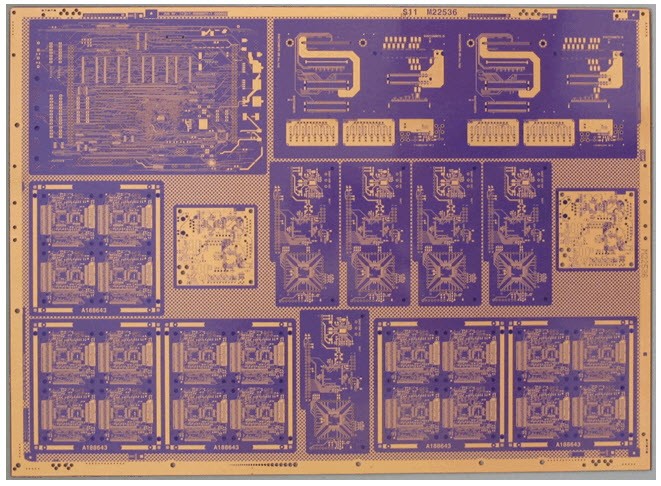

اپراتور مقدار ضخامت مس داخل سوراخ را در پنج مکان یا مکان های بیشتر روی یک پنل چک می نماید و نتایج را در پاسپورت ثبت می نماید.

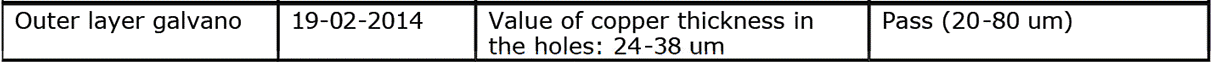

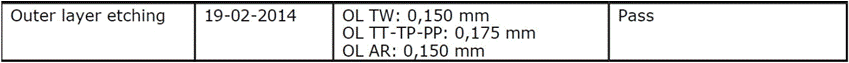

مرحله دهم – بررسی اسیدکاری لایه های خارجی به جهت حذف مس اضافی

بعد از اسیدکاری اپراتور برای اینکه مطمئن گردد که همه مس های ناخواسته حذف گردیده اند می بایست بصورت چشمی پنل را چک نماید. با بررسی تست کوپن در پنل بررسی اسید کاری و عرض ترک و فاصله بین ترک ها انجام می گیرد و مقدار عرض ترک و فاصله بین ترک ها و annular ring داخل پاسپورت ثبت می گردد.

مرحله یازدهم – ارزیابی چاپ لایه محافظ قلع کاری

بررسی ها در این مرحله بصورت چشمی می باشد:

- هر پنل می بایست به طور همسان و همگن با جوهر سولدر ماسک پوشانده شود

- جاهایی از برد (پدها) که نباید سولدر ماسک روی آن ها وجود داشته باشد بررسی می گردد

اپراتور با استفاده از میکروسکوپ هر پنل را چک می نماید تا مطمئن گردد که سولدر ماسک به درستی در موقعیت خودچاپ گردیده و هیچ اثری از سولدر ماسک روی پدها نیست.

میزان چسبندگی سولدرماسک به سطح برد مدار چاپی با استفاده از آزمون نوار (Tape Test) بعد از اعمال چاپ راهنما تست می گردد.پاس شدن این مرحله و نوع جوهر سولدرماسک مورد استفاده، در پاسپورت ثبت می گردد.

![]()

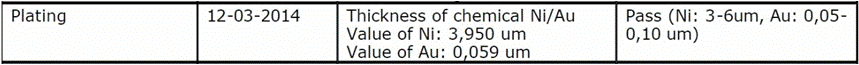

مرحله دوازدهم – آبکاری نهایی سطح

بررسی ها روی همه سطوح آبکاری می بایست انجام گیرد

- ضخامت آبکاری نهایی با استفاده از X-ray میبایست اندازه گیری گردد

- میزان چسبندگی پوشش نهایی سطح برد با استفاده از نوار تست پس از اعمال چاپ راهنما می بایست اندازه گیری شود.

بازرسی های زیر کاملاً چشمی می باشند و باید انجام گیرند:

- HASL without Lead

سطح باید در سرتاسر برد کاملاً صاف و هموار باشد. وایا ها نباید باریک یا مسدود گردند. تعداد کمی از وایا ها ممکن است مسدود گردند اگر آن ها با سولدر ماسک پوشانده نشوند.

- Electroless Gold Over Nickel

این پوشش باید کاملاً سطح همه مس ها را بپوشاند و رنگ آن در سرتاسر برد مدار چاپی یکسان باشد و حتی در داخل وایاها نباید تغییر رنگ وجود داشته باشد.

- Chemical Silver

نباید هیچ گونه تیره شدن یا سیاه شدنی در این پوشش وجود داشته باشد.

پوشش نهایی سطح برای HASL بدون سرب در پاسپورت می بایست ثبت گردد.

![]()

برای پوشش های طلا و یا نقره ، مقدار دقیق ضخامت اندازه گیری شده نیز می بایست ثبت گردد.

مرحله سیزدهم- بررسی چاپ رهنما

در این مرحله اپراتور می بایست چک نمایدکه چاپ راهنما روی برد کاملاً خوانا ، بدون تار شدن و لکه دار شدن باشد. سپس اپراتور با استفاده از نوار تست (Tape Test) میزان چسبندگی آبکاری نهایی سطح، چاپ محافظ قلع کاری و چاپ راهنمای برد مدار چاپی را بررسی می کند. اپراتور یک نوار حساس به فشار را در سرتاسر نواحی تست فشار می دهد و سپس یک دفعه آن را می کشد و نباید ذره ای از مس، پوشش سطحی، سولدرماسک و چاپ راهنما به نوار چسبیده باشد.

مرحله چهاردهم – تست الکتریکال

همه ی بردها تست الکتریکال روی آن ها انجام می گیرد و موارد زیر چک می گردند.

- بررسی اتصالات کوتاه و مدار باز ناخواسته

از اطلاعات فایل گربر و اطلاعات دریل کاری لیستی از نت ها آماده می شود و با استفاده از این اطلاعات به عنوان مرجع، همه نت ها برای اتصال کوتاه و مدار باز تست می گردند و در صورت پاس شدن در برگه پاسپورت ثبت می گردد. برای احتیاط بیشتر، اگر فرمت خروجی لیست نت های سیستم طراحی شما بر اساس استاندارد IPC-D-356A باشد آنگاه می توانیم از این فایل استفاده و مجدداً لیست نت های فایل گربر را با نت های طرح مقایسه نماییم.

- رجیستریشن لایه داخلی

با استفاده از کوپن تست عملکرد صحیح لایه داخلی تایید می گردد و پاس شدن تست الکتریکال در پاسپورت ثبت می گردد.

![]()

مرحله پانزدهم – بررسی برش های برد

اندازه و موقعیت برش ها با استفاده از کوپن های تست مخصوص بررسی می گردند و نتیجه آن در پاسپورت ثبت می گردد.

![]()

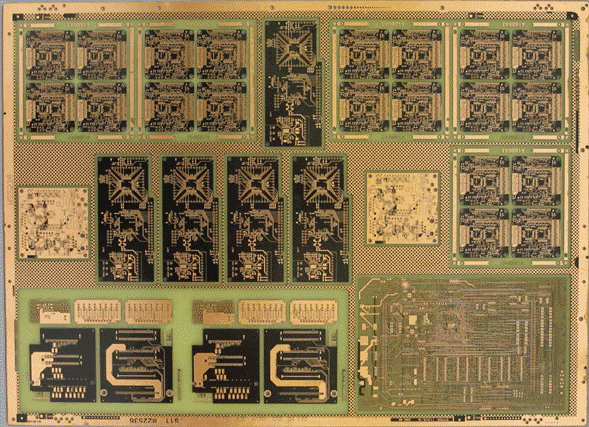

بخش دوم: بعد از فرایند تولید

مرحله شانزدهم – بازرسی نهایی

این مرحله بعد از اتمام تولید است و شامل گام های مختلفی می شود

1- 16 بررسی تعداد بردها

اگر بردی در طول فرایند تولید از بین رود یا اگر بردی تست های نهایی را پاس ننماید ما فوراً این سفارش را در اولویت قرار می دهیم تا خللی در زمان تحویل دهی ایجاد نگردد.

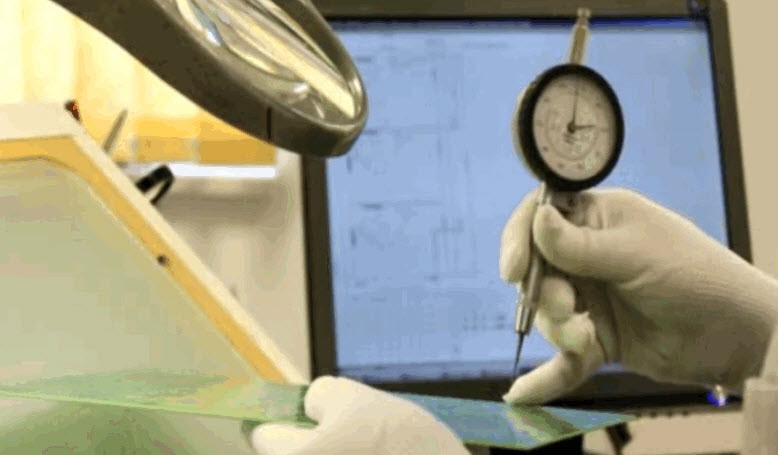

2- 16 بررسی ابعاد برد با ابعاد مدنظر در طرح

در این بخش با توجه به نظر دپارتمان کنترل کیفیت تعدادی از بردها (تعداد این نمونه ها با توجه به تعداد برد های سفارش شده و نظر تیم کنترل کیفیت با تجربه چندین ساله می باشد) به عنوان نمونه انتخاب می گردند و بررسی ابعادی روی آن ها انجام می گیرد.

3- 16 بررسی ضخامت برد با ضخامت مدنظر در طراحی

تلورانس استاندارد بر اساس مشخصه های سازنده فیبر +/- 10% می باشد. اگر کانکتور های Gold edge در برد وجود داشته باشد معمولاً اندازه گیری ها در آنجا انجام می گیرد.

4- 16 بررسی قطر سوراخ ها

قطر وایا ها با استفاده از میکروسکوب های با قابلیت اندازه گیری و یا پروب tapered با یک readout dial اندازه گیری می گردد. تلورانس قطر سوراخ وابسته به نوع و سایز سوراخ می باشد.

5- 16 بررسی موقعیت سوراخ ها

موقعیت سوراخ ها نسبت به لبه برد و نسبت به یکدیگر با استفاده از میکروسکوپ چک می گردند. همه بردها می بایست چک گردند تا مشخص شود هیچ شکستگی سوراخ در لایه های داخلی و خارجی وجود ندارد.

6- 16 بررسی میزان Bow and Twist

اگر بردها صاف نباشند ما مقدار این پیچ و تاب ها بررسی گردند و قابل پذیرش بودن آن مشخص شود.

7- 16 زیبایی کار

اپراتور با استفاده از نوارهای تست، چسبندگی چاپ قطعات، سولدرماسک، پوشش نهایی سطح و مس را بررسی می نماید. اپراتور یک نوار حساس به فشار را سرتاسر نواحی تست فشار می دهد و سپس یک دفعه آن را می کشد. روی نوار نباید ذره ای از مس، پوشش سطحی، سولدرماسک و چاپ راهنما به نوار چسبیده باشد. در تست دیگری که کاملاً چشمی می باشد، برد می بایست کاملاً تمیز و عاری از هرگونه آسیب، خش، اثر انگشت و گرد و خاک باشد. همه مشخصه های طرح باید تمیز و سالم باشند ( سوراخ ها، پدها، ترک ها، اسلات ها، و برش ها و …).

8- 16 متریال فیبر

متریال مورد استفاده باید مطابق با مشخصات مدنظر باشد و عاری از هرگونه لایه لایه شدگی و وجود نقاط سفید و فرورفتگی و … باشند.

9- 16 پترن مس

همه ترک های مسی، پدها باید مطابق با طرح وجود داشته باشند. ابعاد آن ها باید مطابق با اندازه صحیح مشخصه های IPC باشند و کمتر یا بیشتر در مرحله اسید کاری خورده نشده باشند. برای اینکه اطمینان حاصل نماییم که عرض ترک صحیح می باشد، با استفاده از تکنیک etch-compensation که عرض ترک ها را روی Phototools به اندازه ای افزایش می دهند و چاپ می نمایند که می دانند در موقع اسید کاری کاهش خواهد یافت. هر سوراخ، وایا و … می بایست مطابق با استاندارد IPC باشد. فاصله بین ترک ها و فاصله ترک تا پد و پد تا پد می بایست مطابق با مشخصه های استاندارد IPC باشد. نباید هیچ گونه اتصال کوتاه یا مدار باز ناخواسته ( این موارد در تست الکتریکال مشخص می گردد) وجود داشته باشد. لایه های داخلی باید به درستی نسبت به لایه های خارجی تنظیم شده باشند (این مورد نیز با استفاده از تست الکتریکال مشخص می شود) همچنین نباید هیچ لایه داخلی مس در لبه برد وجود داشته باشد.

10- 16 سطح مس

- بعد از آبکاری بلافاصله ضخامت بررسی می گردد اما نمونه های بیشتر در بازرسی نهایی بررسی می شوند.سطح مس زیر سولدرماسک باید عاری از هرگونه آسیب دیدگی، اکسید شدن ، سوختگی و لکه باشد.

- اپراتور با استفاده از نوارهای تست چسبندگی چاپ قطعات، سولدرماسک، پوشش نهایی سطح و مس را بررسی می نماییم. اپراتور یک نوار حساس به فشار را سرتاسر نواحی تست فشار می دهد و سپس یک دفعه آن را می کشد. روی نوار نباید ذره ای از مس، پوشش سطحی، سولدرماسک و چاپ راهنما به نوار چسبیده باشد.

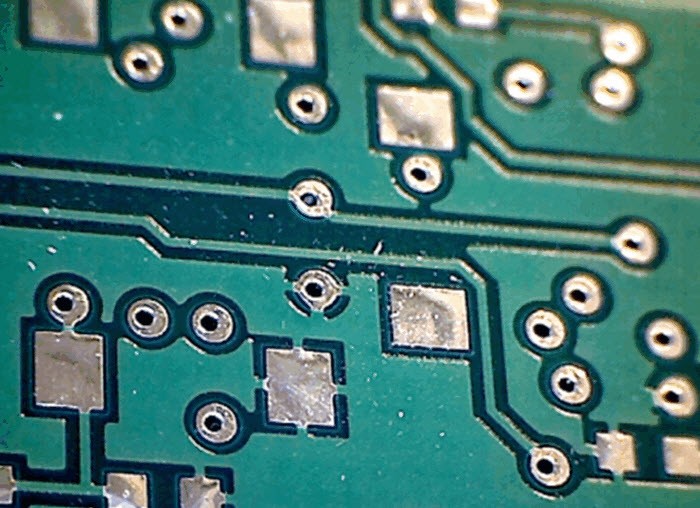

11- 16 آبکاری وایاها

ضخامت مس با استفاده از تجهیزات اندازه گیری مخصوصی، اندازه گیری می گردد. با استفاده از چندین پروب، ضخامت مس روی سطح و داخل سوراخ اندازه گیری می گردد. مس روی دیواره سوراخ ها باید حداقل 20 میکرون ضخامت داشته باشد. نباید هیچ گونه آسیبی در آبکاری سوراخ ها وجود داشته باشد. شکستگی در آبکاری، در تست الکتریکال برد مشخص خواهد شد.

12- 16 سوراخ های بدون آبکاری

این سوراخ ها باید تمیز و عاری از هرگونه مانع یا آلودگی ( فایبرگلاس، آبکاری و … ) باشند.

13- 16 پر کردن وایا ها

سوراخ های مشخص شده برای پر کردن وایاها باید کاملاً بسته باشند اگرچه سولدرماسک لازم نیست کاملاً سوراخ را پر کرده باشد.

14- 16 سولدرماسک

چسبندگی ضعیف سولدرماسک با استفاده از نوار تست مشخص خواهد شد. رنگ سولدرماسک باید درست و عاری از هرگونه کثیفی و آسیب باشد و هیچ گونه سولدرماسکی نباید روی پدها قرار داشته باشد.

15- 16 چاپ راهنما

چسبندگی ضعیف چاپ راهنما نیز با استفاده از نوار تست مشخص می گردد. رنگ باید درست و نوشته ها خوانا باشند و دقیقاً در جای مدنظر چاپ شده باشند.

16- 16 سولدرماسک Peelable

ضخامت این سولدرماسک باید 0.25 میلیمتر باشد و عاری از هرگونه کثیفی و آسیب باشد و کاملاً به برد چسبیده باشد. همچنین نباید در جاهای ناخواسته این سولدر ماسک وجود داشته باشد.

17- 16 علامت گذاری

علامت استاندارد UL و هر علامت خاص دیگری که مشتری درخواست نماید باید مکان آن مشخص شده باشد و در لایه مخصوص ( چاپ قطعات) آورده شده باشد.

18- 16 پوشش نهایی سطح

چسبندگی این پوشش می بایست با نوارهای تست بررسی گردد.

18.1- Lead Free Hot air Soldering 16

پوشش سطح باید در سرتاسر برد کاملاً صاف و هموار باشد و سوراخ ها نباید باریک یا بسته شده باشند. سوراخ های کمی ممکن است مسدود شوند اگر آن ها با سولدرماسک پوشانده نشوند.

18.2– Electroless Gold Over Nickel 16

ضخامت سطح، تست قابلیت لحیم پذیری و نوار تست، می بایست انجام گیرد.

این پوشش می بایست همه سطح مس را بپوشاند و رنگ یکسان در سرتاسر سطح باشد. و هیچ تغییر رنگی حتی داخل وایا ها نباید رخ دهد.

18.3- 16 نقره شیمیایی

اندازه گیری ضخامت و تست نوار می بایست انجام گیرد. این سطح نباید تیره رنگ یا سیاه شدگی روی آن رخ دهد.

19- 16 تست شوک گرمایی

از هر برد چند لایه، یک نمونه انتخاب می شود و در لحیم مذاب برای زمان مشخصی غوطه ور می نمایند. سپس وجود هرگونه لایه لایه شدگی، تاول زدن و بلند شدن سولدرماسک بررسی می گردد.

20- 16 تست لحیم پذیری برد

یک نمونه از بردها برای مدت کوتاهی داخل لحیم مذاب غوطه ور می گردد. سطح برد در محل پد ها باید کاملاً با لحیم پوشانده شده باشد.

بخش سوم: آنالیز Microsection

آنالیز میکرو سکشن یا آنالیز سطح مقطع یک فرایند تست تخریب کننده است که در صنعت ساخت برد مدار چاپی استفاده می شود. با انجام این آنالیز می توان داخل برد مدار چاپی را به خوبی دید و اندازه گیری دقیقی در چک کردن فرایند تولید داشت و می توان کیفیت بردهای آماده شده را تایید نمود.

آنالیز سطح مقطع برای بررسی موارد زیر استفاده می گردد:

- فیبر مورد استفاده

- ساختار داخلی برد چند لایه

- کیفیت آبکاری وایاها

- ضخامت هادی های داخلی و خارجی

- ارتباط بین لایه ها

- پوشش سولدرماسک

- ضخامت پوشش نهایی سطح

فرایند آنالیز Microsection به صورت زیر است:

- انتخاب ناحیه مناسب از برد یا قسمتی از کوپن تست، برای انجام تست

- برش این تکه

- قرار دادن و پک کردن نمونه در رزین

- کشیدن آن به یک سطح صاف

- پاللیش و صیغل دادن سطح جهت قابل رویت شدن داخل رزین سفت شده

موارد زیر در آنالیز سطح مقطع بررسی می گردند:

- چک کردن ساختار چند لایه

در این بخش می بایست ساختار برد چند لایه، ضخامت هسته ها، فویل مسی و Prepeg ها و موثربودن فرایند Bonding و همچنین وجود هرگونه عیب در فیبر را بعد از شوک گرمایی ( لایه لایه شدن، شکستگی، تاول زدن و وجود حفره و …) بررسی گردد.

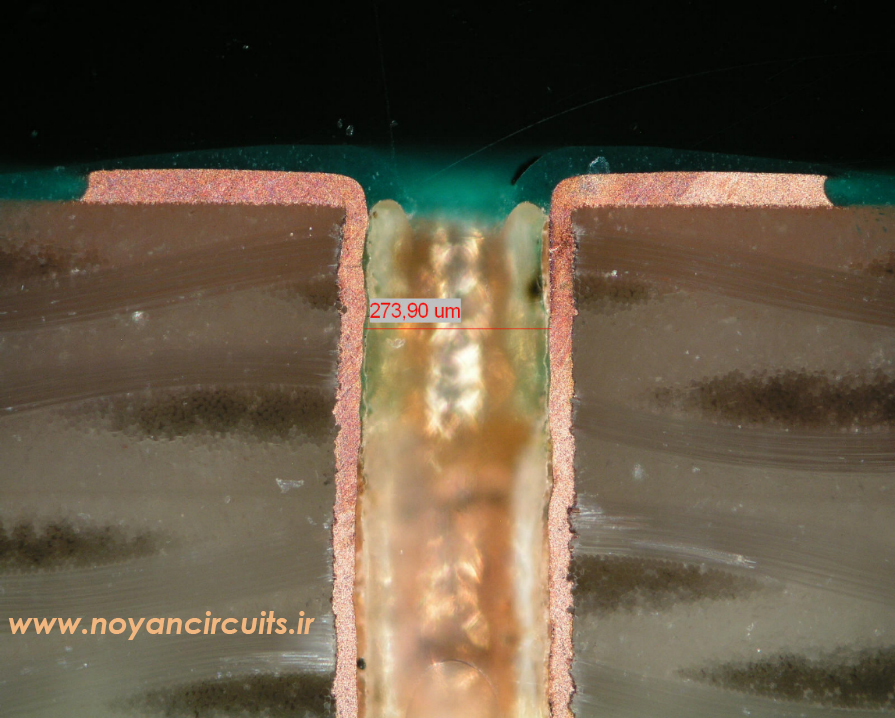

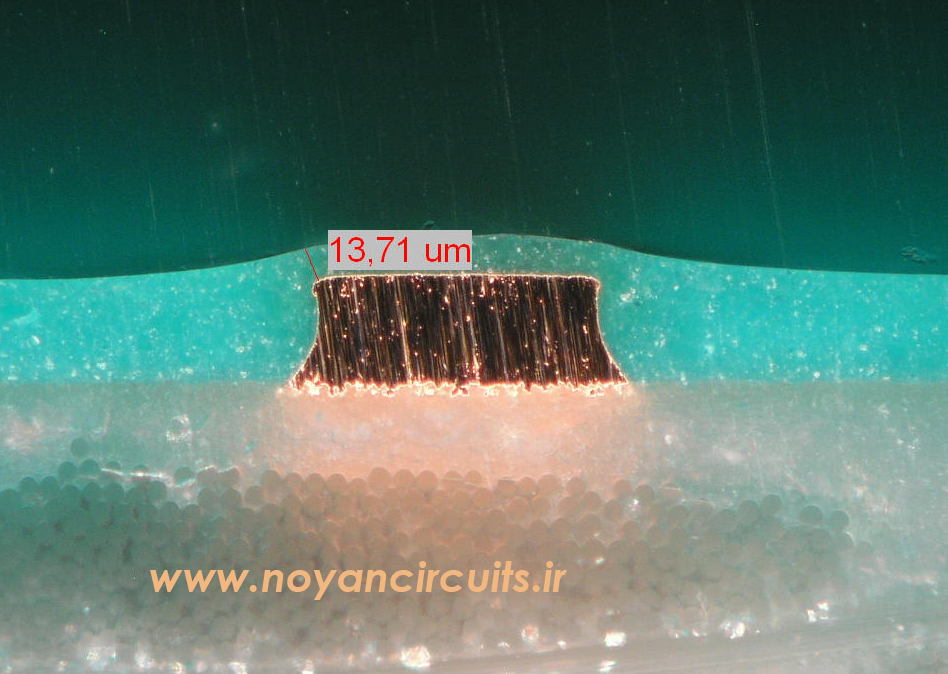

در مرحله اول اتصال لایه های مس داخلی به وایا ها بررسی می گردند. عکس زیر برد یکسانی را نشان می دهد که با بررسی اتصال لایه مس داخلی به وایا مشخص گردید که انحراف هایی در فاصله ها وجود دارد.

باید ارتباط قوی ای بین دیواره سوراخ آبکاری شده و لایه مس داخلی همانطور که در عکس زیر نشان داده شده است وجود داشته باشد.. وجود یک ارتباط ضعیف و شکننده مربوط به زمان دریل کاری یا تمیز کاری داخل حفره می باشد که این عیب در تست الکتریکال مشخص خواهد شد.

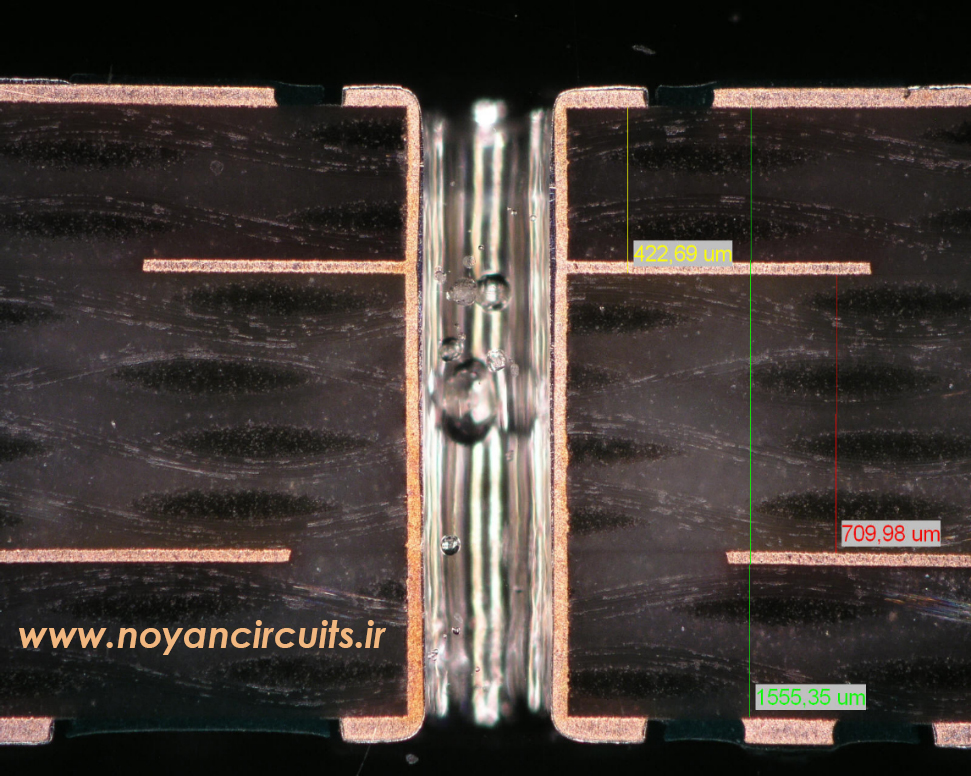

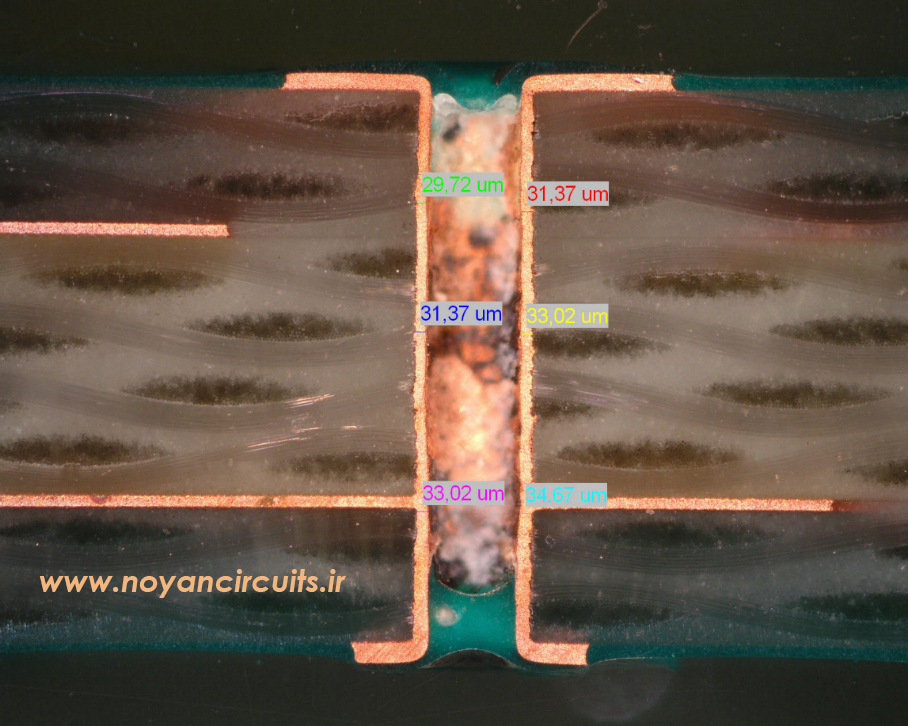

- بررسی آبکاری حفره ها

برای بررسی کیفیت پروسه آبکاری در شش نقطه اندازه گیری غیر مخرب از ضخامت مس آبکاری شده انجام می گیرد. و در نهایت ضخامت آبکاری میانگین شش اندازه گیری ای است که بر روی دیواره انجام شده است (در هر طرف سه اندازه گیری انجام می گیرد که یکی در فاصله 4/1، دیگری در 2/1 و آخری در 4/3 ارتفاع دیواره نسبت به لبه برد اندازه گیری شده است).

تلورانس استاندارد برای حفره ها +/- 0,1 mm می باشد. قطر حفره تمام شده را باید در بازرسی نهایی اندازه گیری نمود. شکل بعد عرض حفره آبکاری شده را با قطر نامی 250 میکرون نشان می دهد.

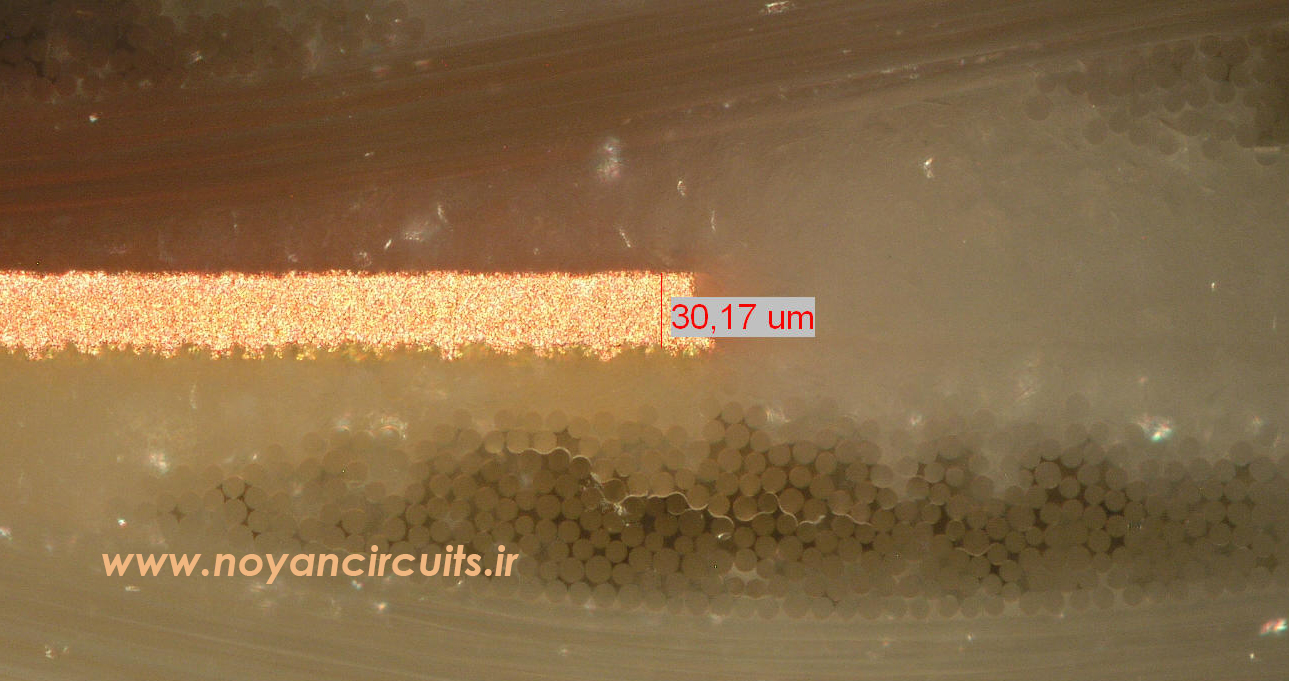

- بررسی ضخامت مس

به علت اینکه لایه های داخلی آبکاری نمی گردند لذا ضخامت مس همان ضخامت فویل مسی مورد استفاده است. به هر حال مقداری مس در طول فرایند تمیزکاری و اسید کاری از بین می رود. استاندارد IPC A600 کلاس 2 مقادیر زیر را برای حداقل ضخامت فویل مسی بعد از اتمام فرایند تولید نسبت به مقدار اولیه می پذیرد.

| Start Copper | Minimum Thickness After Processing |

| 12 µm | 9,3 µm |

| 18 µm | 11,4 µm |

| 35 µm | 24,9 µm |

| 70 µm | 55,7 µm |

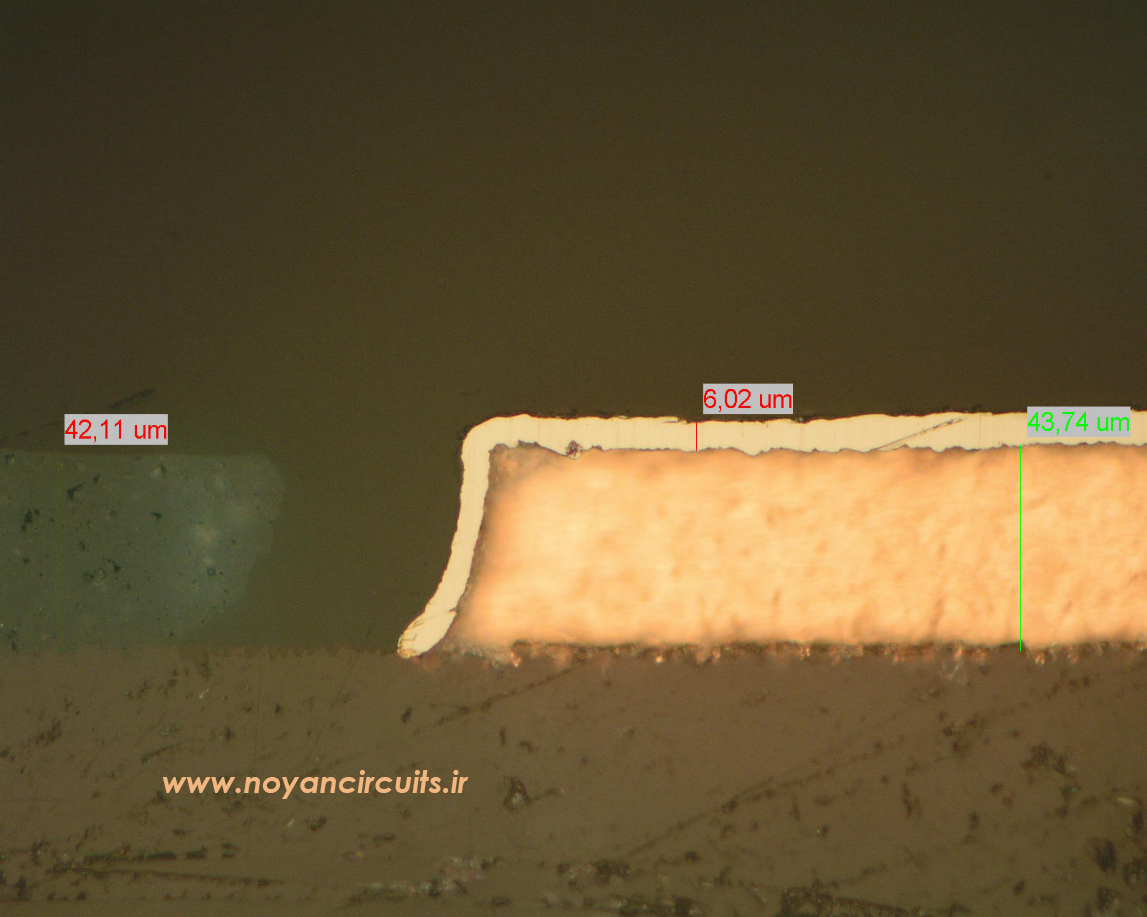

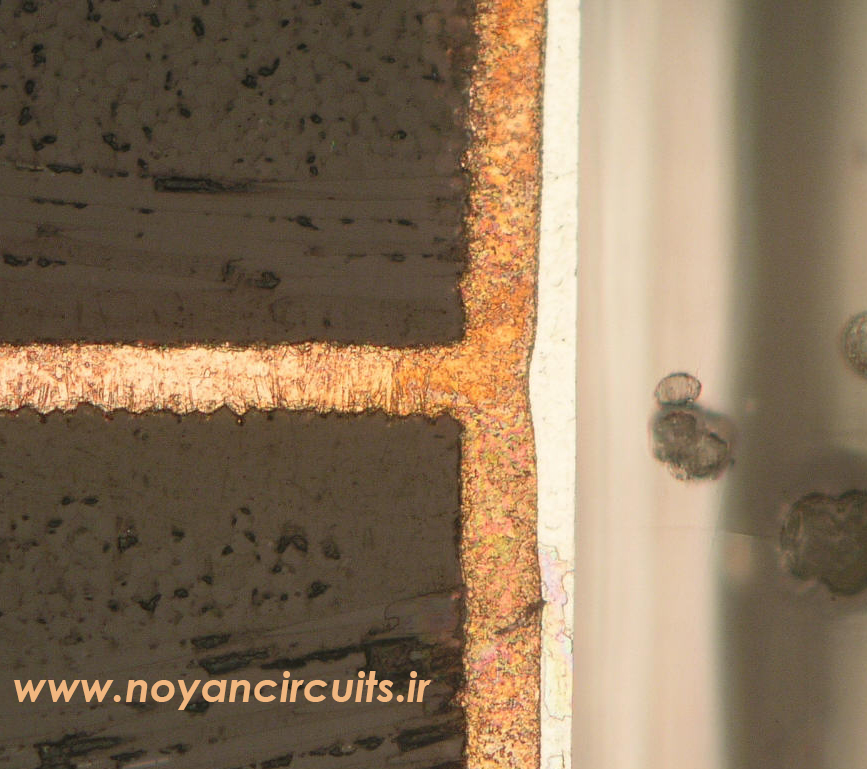

عکس زیر ضخامت مس را بعد از فرایند آبکاری برای لایه های داخلی با ضخامت اولیه 35 میکرون نشان می دهد.

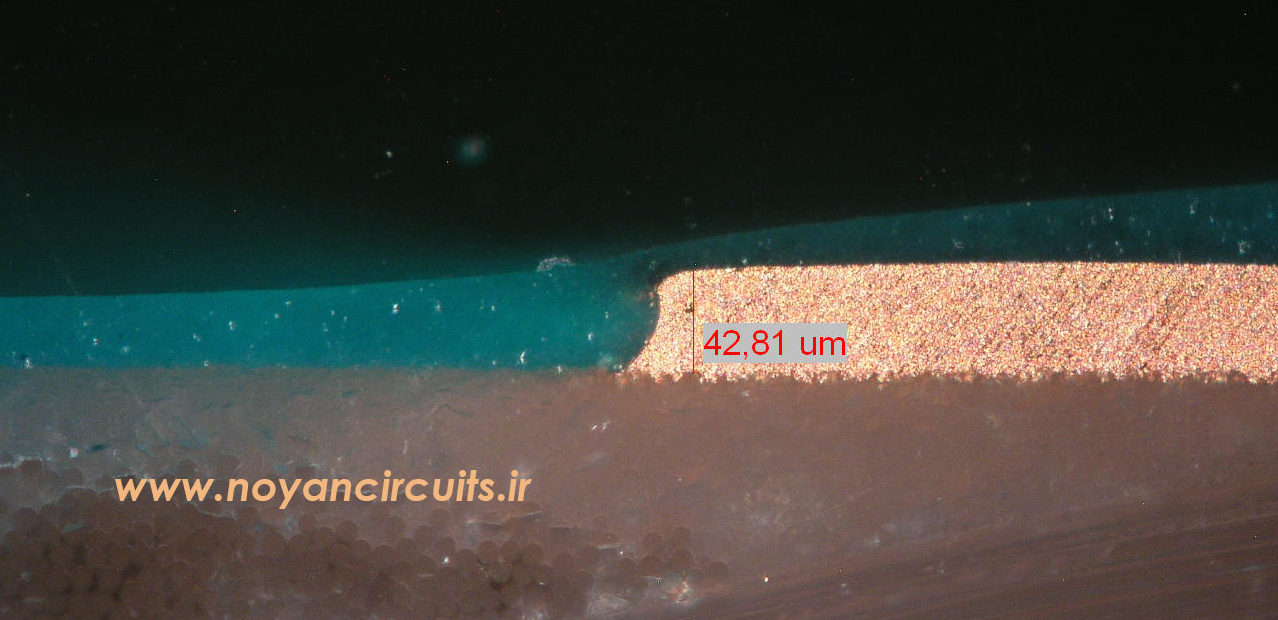

- بررسی لایه های خارجی

وقتی که حفره ها آبکاری می گردند طبیعتاً مس لایه های خارجی نیز تحت تاثیر قرار می گیرد بنابراین ضخامت مس لایه خارجی برابر است با ضخامت فویل مسی اولیه که اندکی در مرحله تمیز کاری و اسیدکاری کم شده است و مقداری که در مرحله آبکاری اضافه شده است. استاندارد IPC A600 کلاس 2 حداقل ضخامت قابل پذیرش بعد از اتمام کار نسبت به مقدار ضخامت فویل مسی اولیه را به قرار زیر اعلام می نماید.

| Start copper | Minimum thickness after processing |

| 12 µm | 29,3 µm |

| 18 µm | 33,4 µm |

| 35 µm | 47,9 µm |

| 70 µm | 78,7 µm |

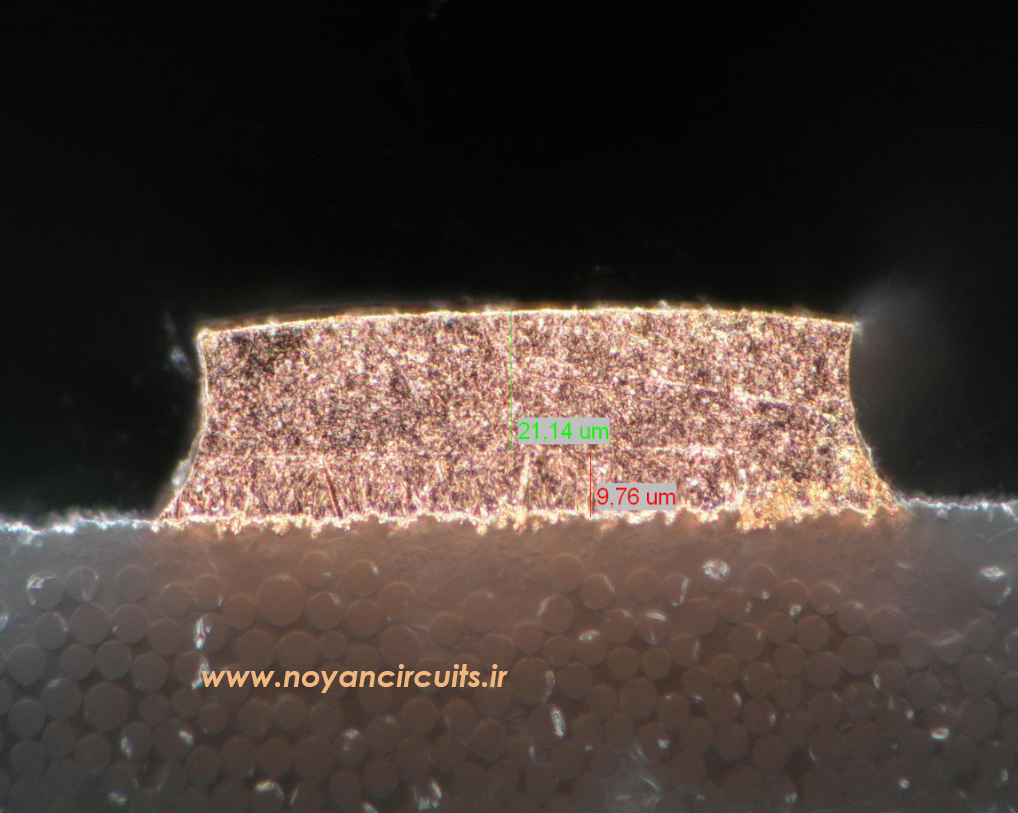

عکس زیر ضخامت ترک در لایه خارجی را نشان می دهد که مقدار ضخامت اولیه فویل مس 18 میکرون بوده است.

همچنین می توان ضخامت پایه مس و مقدار آبکاری شده را بصورت مجزا اندازه گیری نمود. ضخامت پایه فویل مسی در این مورد تقریباً 10 میکرون می باشد که نزدیک به 21 میکرون در فرایند آبکاری ضخامت مس بیشتر شده است.

- بررسی سولدر ماسک

حداقل ضخامت سولدرماسک روی لایه مس می بایست 8 میکرون باشد.

- بررسی پوشش نهایی سطح

با استفاده از آنالیز Microsection می توان ضخامت سطح HASL را اندازه گیری نمود. برای ENIG با توجه به اینکه ضخامت طلا روی نیکل زیر 1/0 میکرون است فقط می توان ضخامت نیکل را مطابق با شکل زیر اندازه گیری نمود. درحالی که برای اندازه گیری ضخامت طلا و غوطه وری نقره می توان با استفاده از دستگاه غیر مخرب X-Ray این اندازه گیری را انجام داد.