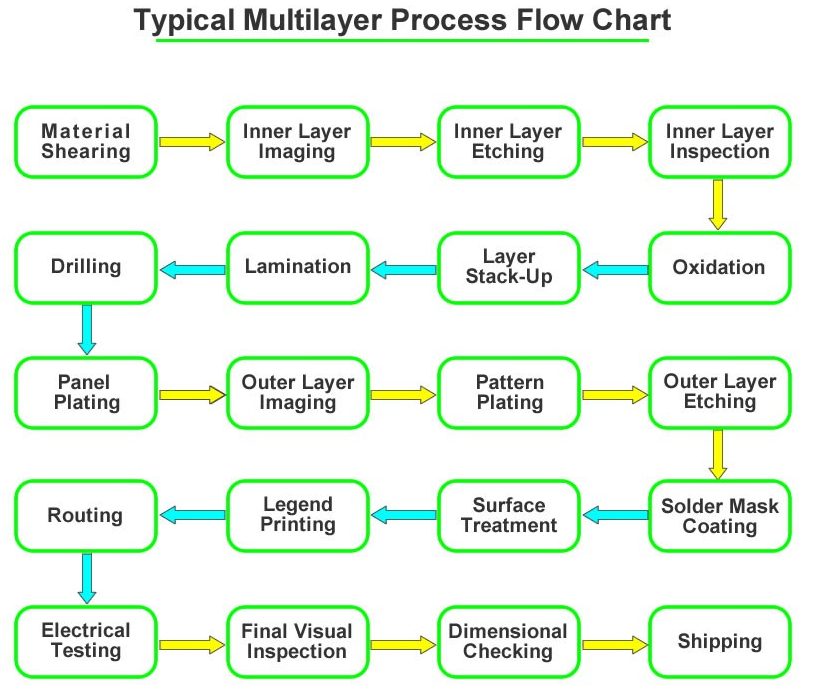

در مقاله روش های ساخت برد مدار چاپی به طور مفصل نسبت به روش های تولید بردهای مدار چاپی پرداخته شد. در این مقاله می خواهیم به روش تولید صنعتی یک برد مدار چاپی چهار لایه در کارخانه بپردازیم. مراحل تولید بردهای چندلایه عبارتند از:

- مرحله اول: بازبینی طرح برد مدار چاپی

- مرحله دوم: تهیه فیلم نگاتیو از طرح مدار چاپی

- مرحله سوم: چاپ تصویر لایه های درونی

- مرحله چهارم: پوشش زدایی مس اضافی از لایه های داخلی

- مرحله پنجم: پانچ کردن و بازرسی اتوماتیک نوری

- مرحله ششم: قراردادن لایه ها روی هم و چسباندن آن ها

- مرحله هفتم: دریل کردن حفره های برد مدار چاپی

- مرحله هشتم: رسانا کردن حفره ها به روش الکترولیز

- مرحله نهم: چاپ طرح لایه های بیرونی

- مرحله دهم: آبکاری وایاها

- مرحله یازدهم: حذف مس اضافی لایه های بیرونی

- مرحله دوازدهم: اعمال چاپ لایه محافظ قلع کاری

- مرحله سیزدهم: اعمال آبکاری نهایی سطح (آبکاری طلا)

- مرحله چهاردهم: اعمال چاپ راهنما

- مرحله پانزدهم: تست الکتریکال

- مرحله شانزدهم: Profiling

- مرحله هفدهم: V-cut

- مرحله هجدهم: بازرسی نهایی

در هر مرحله می بایست بازرسی و بررسی کیفیت انجام آن مرحله، انجام گیرد که در مقاله بررسی کیفیت تولید برد مدار چاپی به طور مجزا به آن ها اشاره می شود.

مرحله اول: بازبینی طرح برد مدار چاپی

وقتی طرحی برای تولید برد مدار چاپی ارسال می گردد، ابتدا مهندسین آن را بررسی می کنند و مغایرت های طرح را با نیاز های تولید ارزیابی می کنند. در این بررسی مواردی همچون عرض مسیرها، فاصله ی بین مسیرها، کوچکترین اندازه سوراخ و … اندازه گیری می شود و در صورتی که با استاندارد های تولید هم خوانی نداشتند، طرح جهت اصلاح به سفارش دهنده مرجوع می گردد. همانطور که می دانید اگر این مرحله با دقت انجام نشود می تواند منجر به خسارات بزرگ و از بین رفتن تمام محصول شود.

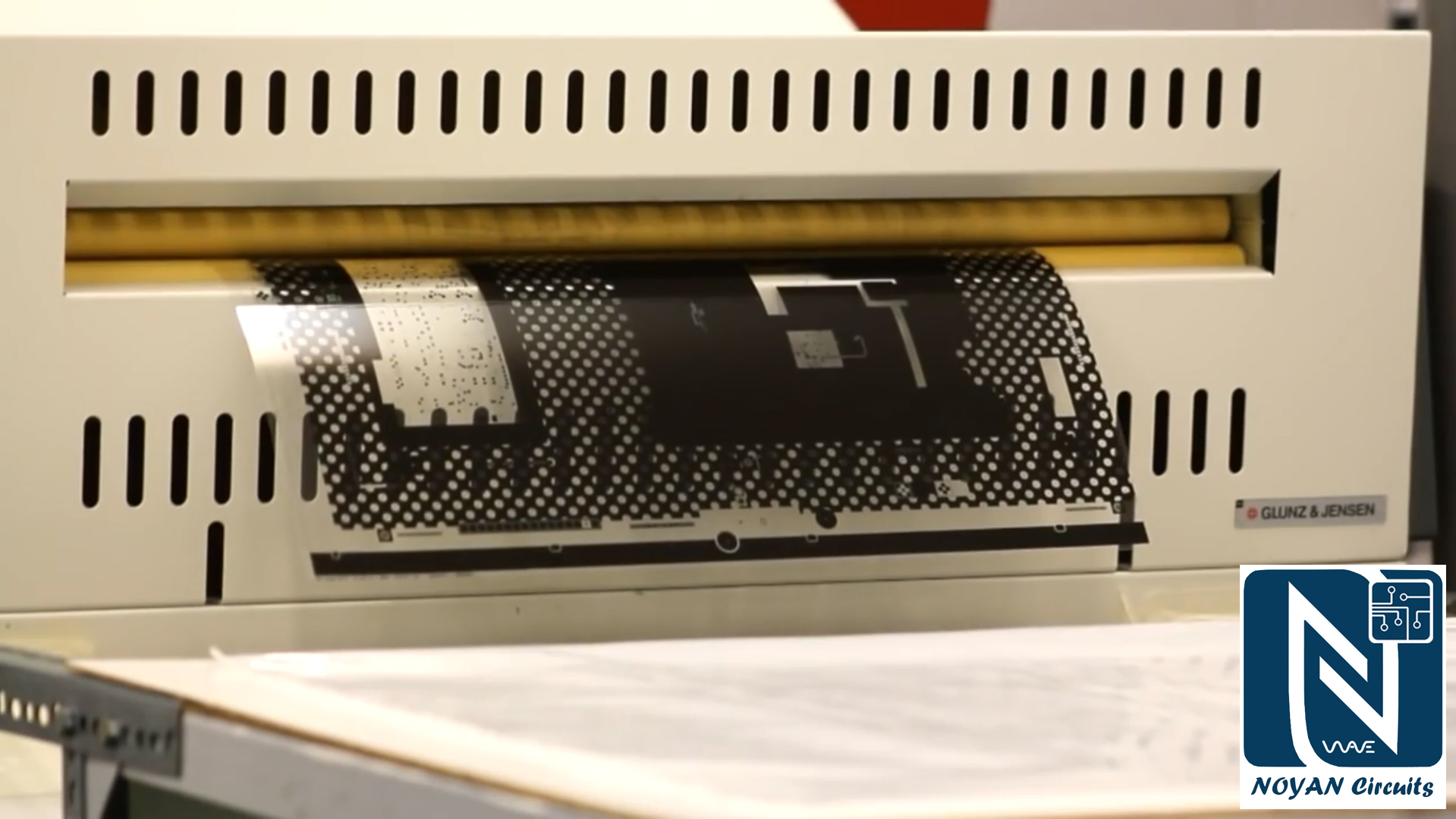

مرحله دوم: تهیه فیلم نگاتیو از طرح مدار چاپی

طرح برد مدار چاپی به ازای هر لایه یک تصویر خواهد داشت و به ازای هر لایه برد، یک فیلم می بایست ایجاد گردد. این تصویر به صورت نگاتیو (موقعیت نوارهای مسی و خطوط، خالی و بقیه جاهای مدار سیاه باشد) بر روی فیلم چاپ می شود. تولید فیلم به وسیله دستگاه فتوپلاتر و در دما و رطوبت کنترل شده در اتاق تاریک صورت می گیرد و برای تک تک لایه های برد این فیلم آماده می شود. نکته مهم در تولید فیلم برد های چند لایه این است که فیلم لایه های مختلف می بایست کاملاً بر هم منطبق باشند چرا که کوچکترین اختلافی در راستای چاپ فیلم ها منجر به خراب شدن کل کار خواهد شد. این کار با پانچ کردن فیلم لایه ها انجام می گیرد بطوریکه اپراتور فیلم را را روی میز پانچ قرار می دهد و تنظیمات خیلی دقیق انجام می دهد تا زمانی که اهداف در این فیلم دقیقا با اهداف در فیلم پانچ یکسان شوند، سپس پانچ می کند که همین سوراخ های ایجاد شده در مراحل بعد روی دستگاه هایی ه می بایست تصویر را چاپ نمایند استفاده می شود.

مرحله سوم: چاپ تصویر لایه های درونی

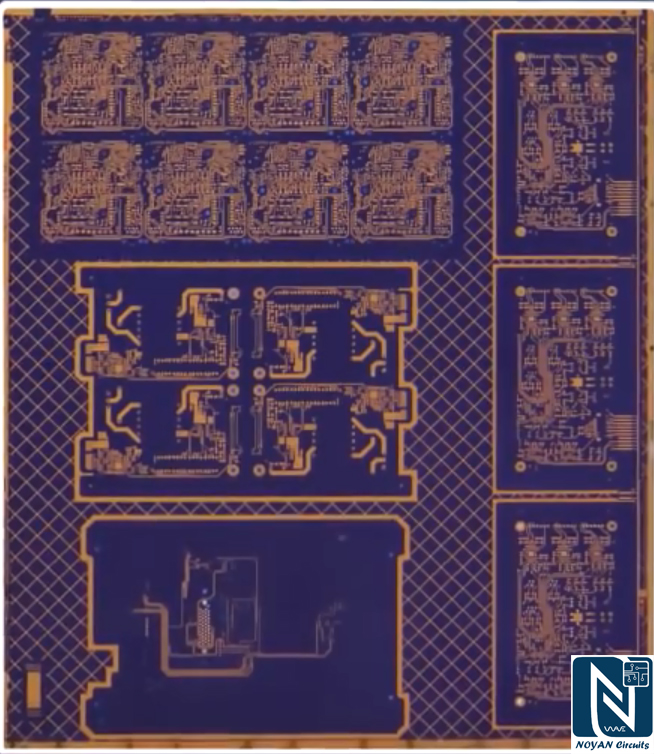

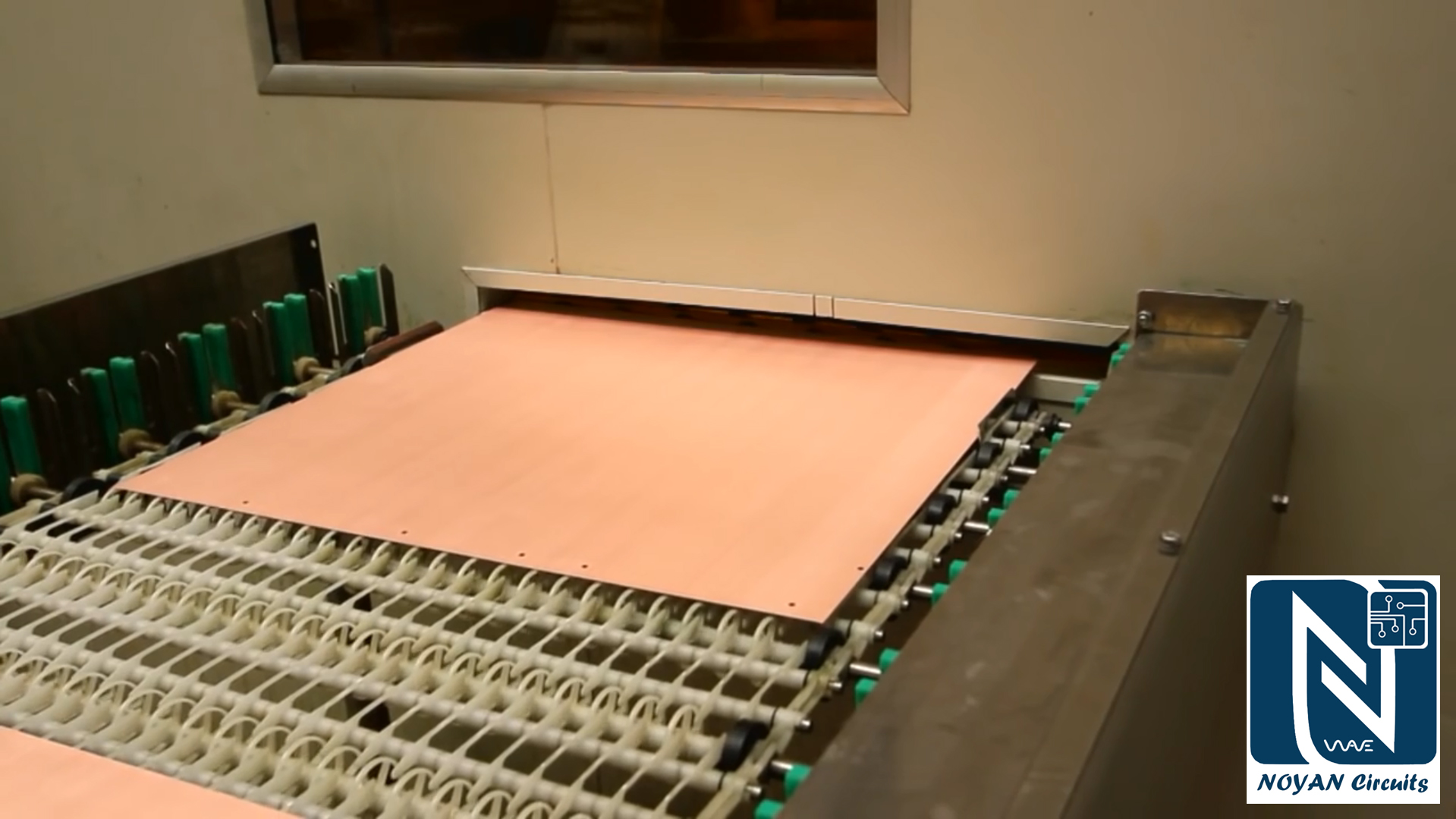

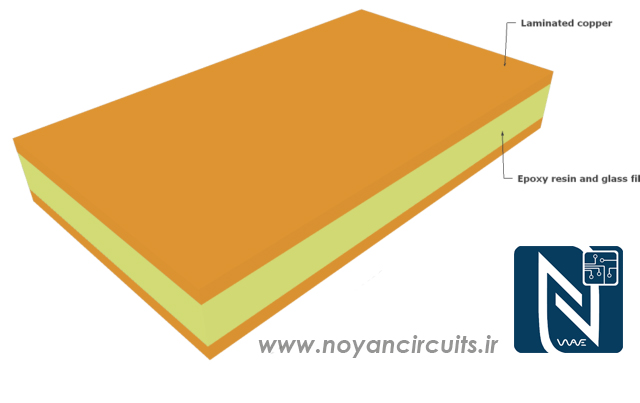

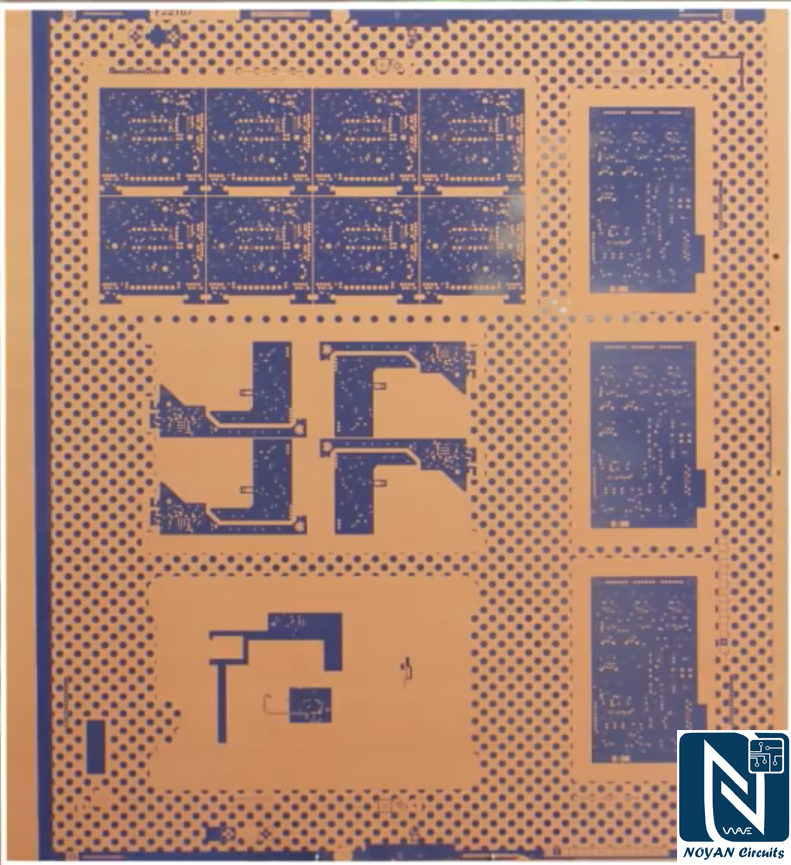

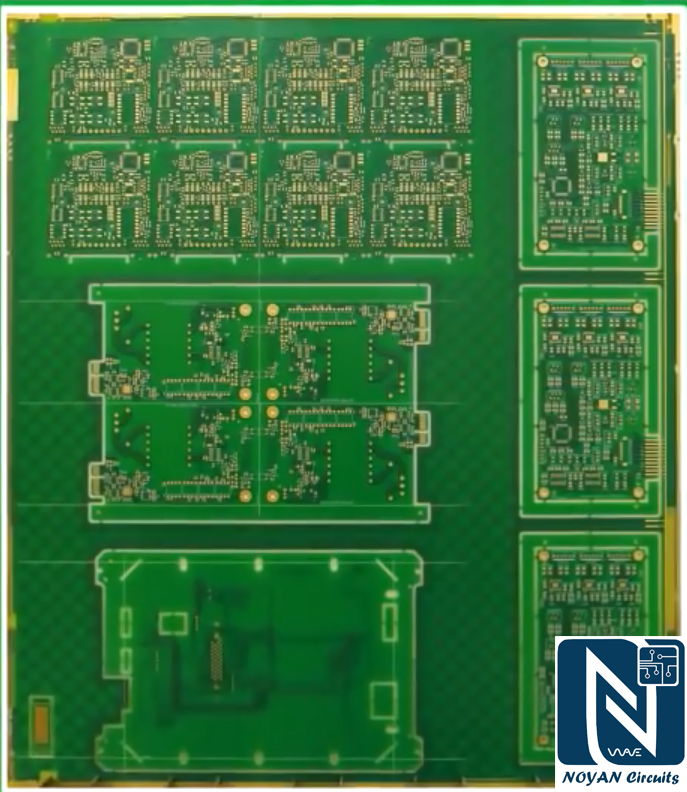

برای ایجاد لایه های داخلی در بردهای چند لایه با یک پنل لمینت آغاز می کنیم. لمینت (فیبر خام) فایبرگلاس در واقع ترکیب رزین اپوکسی با هسته فایبرگلاس است که در نهایت به فویل مسی در دو طرف آن منتهی می شود. برای تولید بردهای چند لایه ابتدا از پنل فیبر خام استفاده می شود. در تولید انبوه، تصویر یک مدار چندین بار در کنار هم تکرار می شود تا روی هر فیبر چاپ گردد. در تولید تعداد کم، تصویر مدار مشتریان مختلف را کنار هم قرار داده می شود تا برروی یک پانل مسی چاپ گردد.

تمییز کردن سطح مس بسیار مهم می باشد. بدین منظور پنل ها (صفحات مسی) را در یک اتاق تمیز که هیچ گرد و غبار بر روی سطح آن نمی نشیند قرار داده می شود زیرا وجود گرد و غبار می تواند باعث یک اتصال کوتاه یا مدار باز در برد ساخته شده شود.

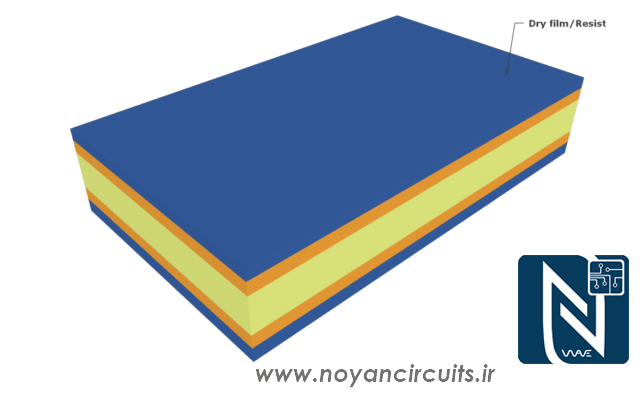

در مرحله بعد پنل تمیز را در اتاق تاریک کاملاً با یک لایه فیلم حساس به نور (Photosensitive) می پوشانند.

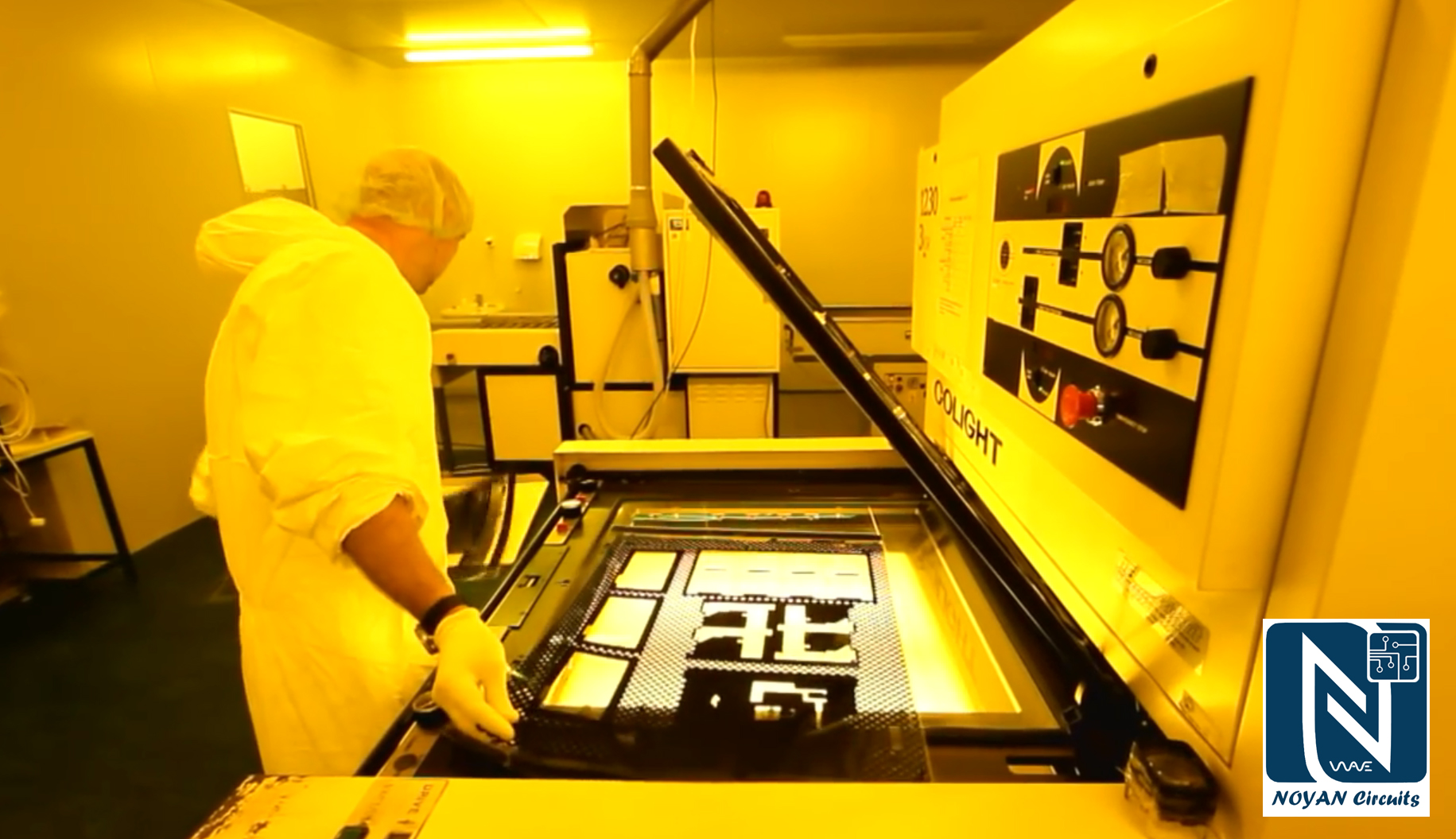

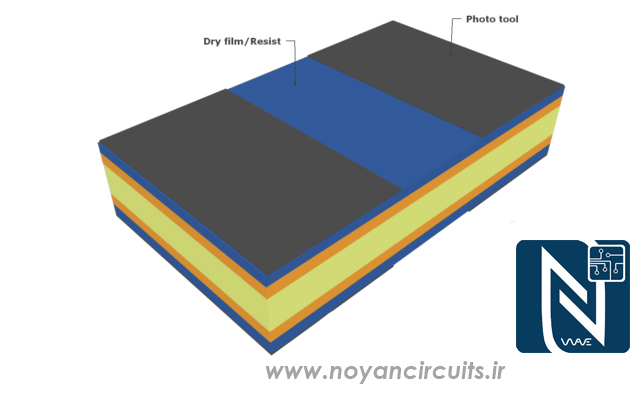

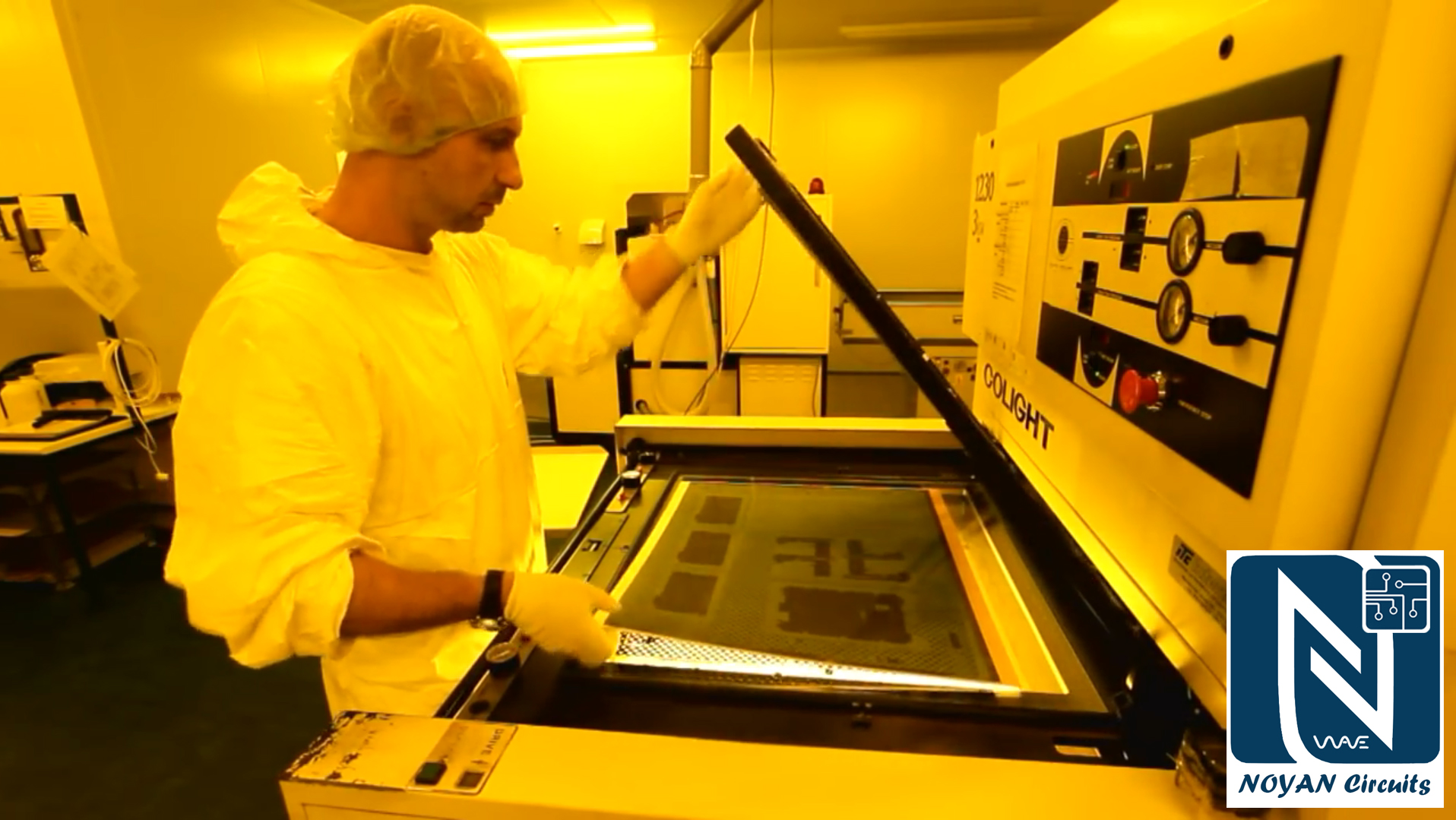

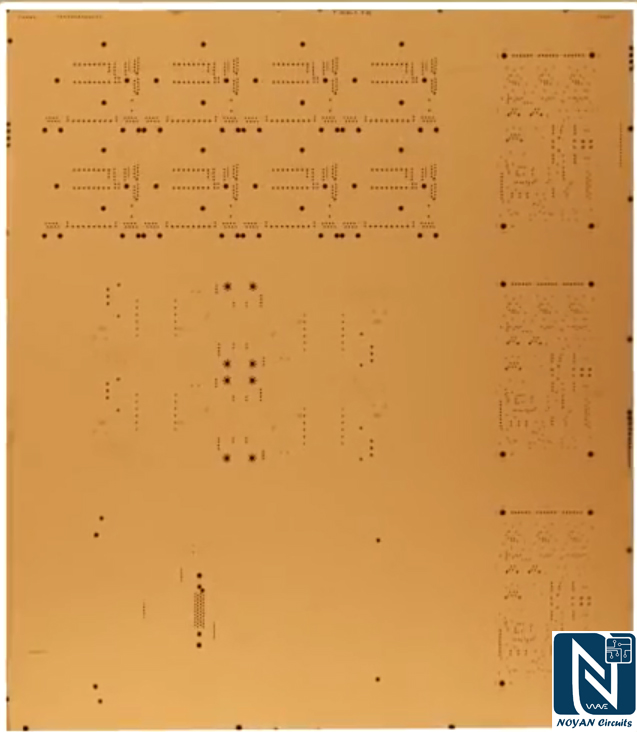

برای چاپ لایه ها روی لمینیت از دستگاه مخصوصی استفاده می شود بطوریکه ابتدا فیلم لایه رو، مطابق با سوراخ های روی آن داخل دستگاه قرار داده می شود (در مرحله پانچ کردن سوراخ هایی روی فیلم ها ایجاد گردیدند که مطابق با پین های دستگاه می باشند. این پین ها دقیقاً لایه ها را در محل مربوطه نگه می دارند) مربوط به پین ها نیز روی آن است را داخل دستگاه قرار می دهند و سپس فیلم لایه بعد را داخل دستگاه قرار می دهند. سوراخ های روی فیلم ها و فیبر کاملاً منطبق بر یکدیگر می باشند و با عبور پین ها از لایه ها کاملاً منطبق بر یکدیگر و منطبق بر لمینت قرار می گیرند.

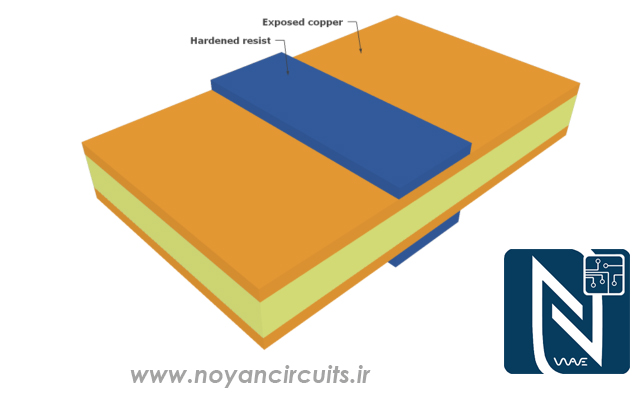

لازم به ذکر است که این مراحل می بایست در اتاق های تمیز (Clean Room) انجام گیرد. نور در اتاق های تمیز می بایست زرد رنگ باشد زیرا لایه های حساس به نور نباید به صورت غیر هدفمند در معرض اشعه UV قرار گیرند. دستگاه با استفاده از لامپ های فوق العاده قوی اشعه UV را به سطح لمینت می تاباند. اشعه UV با تابش به سطح تصویر نگاتیو، از نقاط خالی عبور کرده و به سطح لامینت می رسد. نقاطی از لمینت که در اثر تابش نور قرار می گیرد به سطح مسی کاملاً می چسبد. به عبارتی زیر نواحی سیاه رنگ که اشعه UV به ان ها تابیده نمی شود لایه حساس به نور اصطلاحاً سخت و سفت نمی گردد.

مرحله چهارم: پوشش زدایی مس اضافی از لایه های داخلی

حال باید آن قسمت از مس فیبر که طرح بر آن چاپ شده، باقی مانده و مس اضافی از بین برود. بیرون از اتاق تمیز مس ناخواسته را با استفاده محلول کلرید آهن حل و حذف می نمایند. خاصیت اسیدی این محصول مس مازاد را در خود حل می کند اما آن قسمت از مس که لایه Photosensitive آن را پوشانده، در اسید حل نخواهد شد. حال الگوی دقیقی از طرحی که مدنظر بود روی برد ایجاد گردید. حال با پاک کردن ( شستشو و خشک کردن) لایه Photosensitive از سطح مس یک لایه از برد آماده است. فرایند با دقت کنترل می شود که مطئن گردیند که عرض خط ها مطابق با طراحی می باشد. طراح ها باید این نکته را در نظر بگیرند که فویل مسی ضخیم تر نیاز به فضای بیشتری بین ترک ها می باشد.

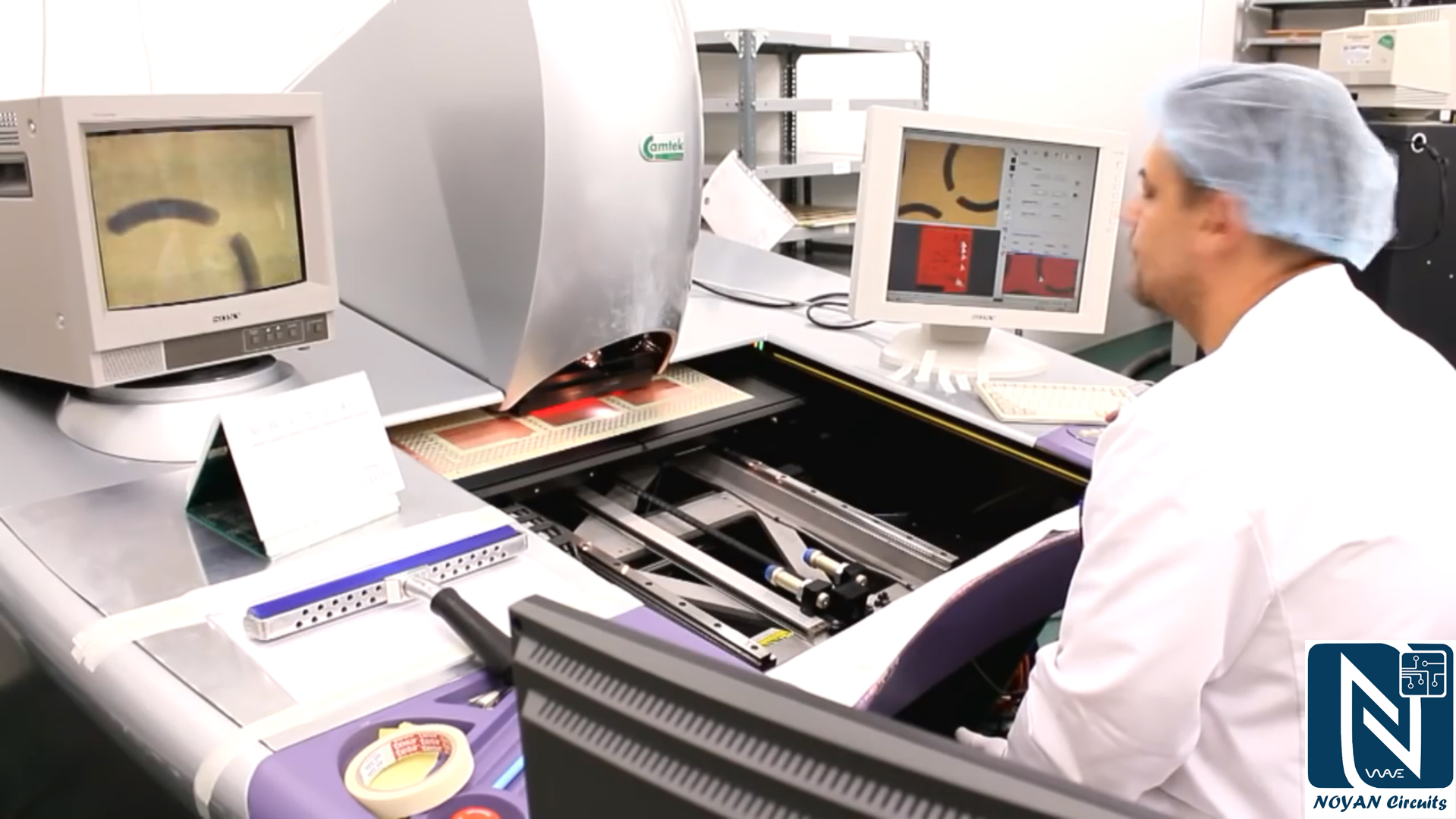

مرحله پنجم: پانچ کردن و بازرسی اتوماتیک نوری

یکی از مسائل بسیار مهم و حساس در تولید بردهای چند لایه، هم راستا بودن لایه های مختلف با یکدیگر است. برای تنظیم کردن لایه های درونی با لایه های بیرونی، بر روی همه لایه ها سوراخ های کوچک متناظری ایجاد می کنیم. هر لایه را داخل دستگاه پانچ قرار می دهیم تا با ایجاد نقاط متناظر لایه های مختلف، آن را پانچ کند. از طرفی لایه های داخلی دیگر قابل دسترس نیستند و در همین مرحله به کمک دستگاه AOI (سیستم بازرسی نوری خودکار) برد را اسکن کرده و آن رابا تصویر دیجیتال تولید شده از داده های طراحی اولیه مقایسه می کنند و هر گونه خطا در تولید PCB به کمک این دستگاه نمایش داده می شود.

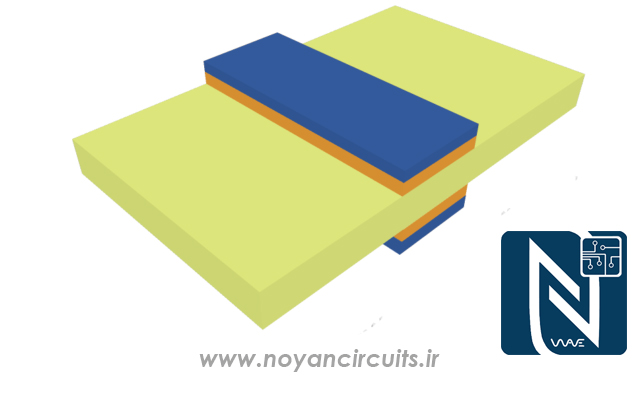

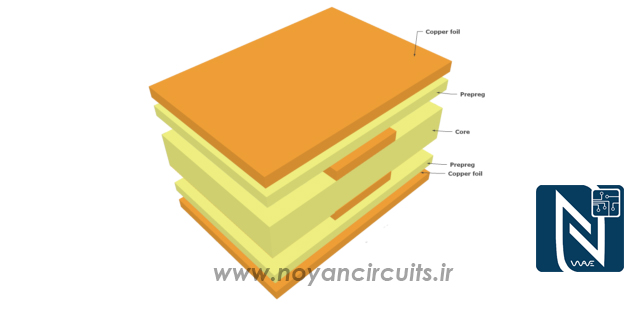

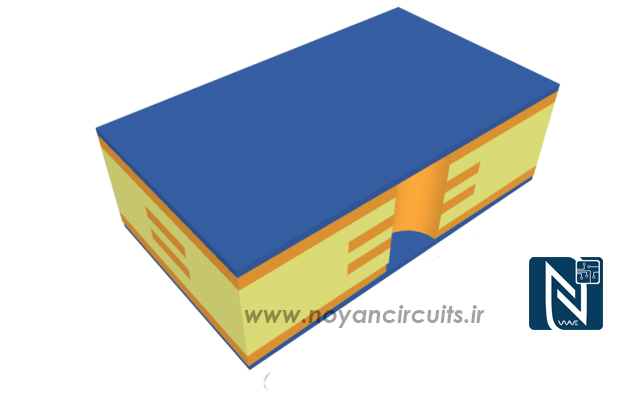

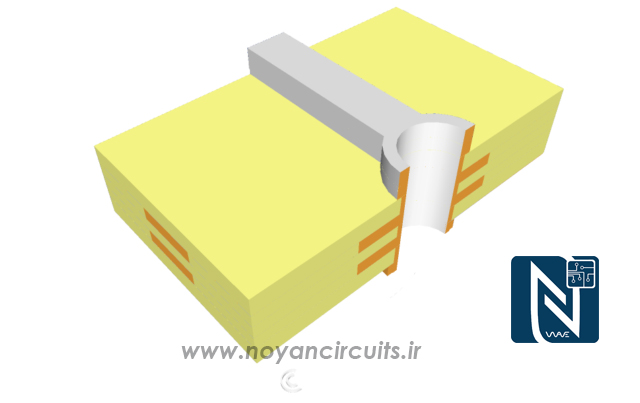

مرحله ششم: قراردادن لایه ها روی هم و چسباندن آن ها

لایه های بیرونی برد چند لایه، از ورق هایی از پارچه شیشه قبل از آغشته شدن به رزین اپوکسی با روکش نازکی از فویل مس تشکیل شده است. از دو طرف بر روی لایه داخلی (که در مرحله قبل تولید گردید) لایه های جدید را قرار می دهند و با استفاده از سوراخ هایی که روی هر لایه وجود دارد، هم راستایی میان صفحات ایجاد می گردد سپس صفحات به کمک اتصالاتی به یکدیگر محکم می گردد.

سپس PCB چند لایه را به دستگاه پرس گرم منتقل می گردد. از گرما و فشار بوجود آمده میان صفحات برای متصل کردن لایه های مختلف برد استفاده می شود. در حالی که اتصالات مدار چاپی تحت فشار هستند گرما رزین های اپوکسی در این لایه ها را ذوب و سفت می کند. برای اطمینان از صحت عملیات، کامپیوتر گرما و فشار را کنترل می کند و سپس برای خنک کردن فشار را پایین می آورد. گرم و سرد کردن فیبر مدار چاپی باید طی روند کنترل شده ای صورت گیرد. این کار طول عمر برد مدار چاپی را افزایش می دهد. برد 4 لایه بوده است و اکنون تمام چهار لایه ها در کنار هم تثبیت شده اند و هنگامی که چرخه کامل شد اپراتور فشار را تخلیه میکند و در نهایت بست های بین صفحات را باز می کند.

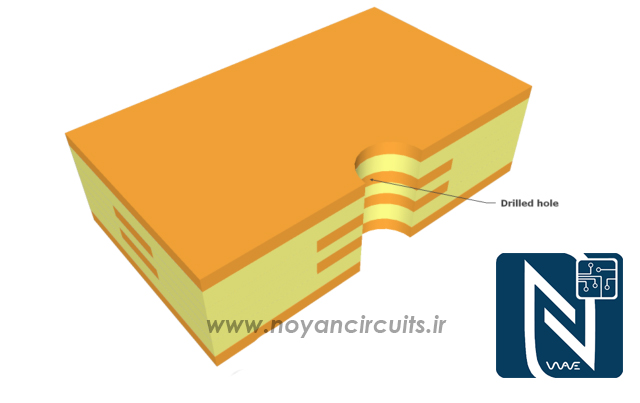

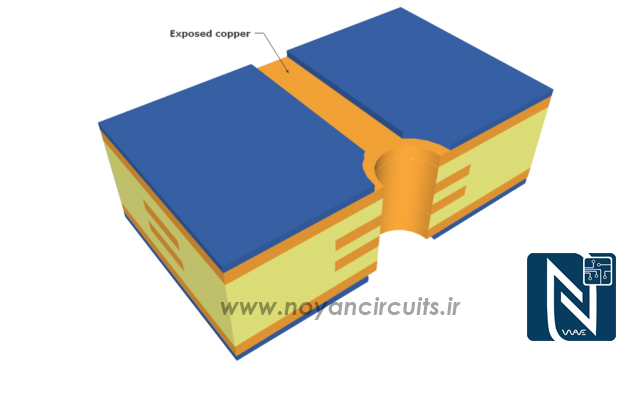

مرحله هفتم: دریل کردن حفره های برد مدار چاپی

لایه های مس از طریق وایا به یکدیگر ارتباط پیدا می کنند. با استفاده از مته زدن به کمک دریل اتوماتیک (با استفاده از CNC) سوراخ ها ایجاد می گردد. دریل کاری فرایندی آهسته است و هر سوراخ باید به صورت جداگانه دریل شود. بنابراین بسته به اندازه مته و سوراخی که قرار است ایجاد گردد یک تا سه پانل برد را با هم دریل می نمایند و همچنین کف آخرین پنل برد را روی تخته ای قرار می دهند تا هنگام خروج مته از لایه آخر فویل مس توسط دریل پاره نگردد. دستگاه حفاری توسط کامپیوتر کنترل می گردد بدین صورت که اپراتور برنامه صحیح دریل کاری را انتخاب می نماید و این برنامه به ماشین دریل کاری مختصات X و Y سوراخ ها را ارسال می کند. عموماً دریل با نیروی هوا کار می کند که می تواند تا 150000 دور در دقیقه چرخش نماید. دریل کاری با این سرعت بالا تضمین می نماید که دیواره داخلی سوراخ، تمیز دریل می شود. تغییر مته در این دستگاه ها کاملاً اتوماتیک است و مته قابل استفاده برای دریل را دستگاه انتخاب می کند و بررسی می کند که اندازه آن درست است یا نه، سپس آن را بر سر دریل قرار می دهد. هنگامی که تمام سوراخ ها دریل شد اپراتور پنل ها را از ماشین آلات حفاری خارج می کند.

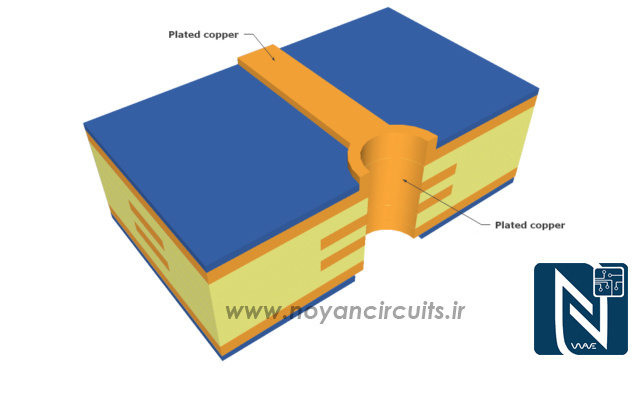

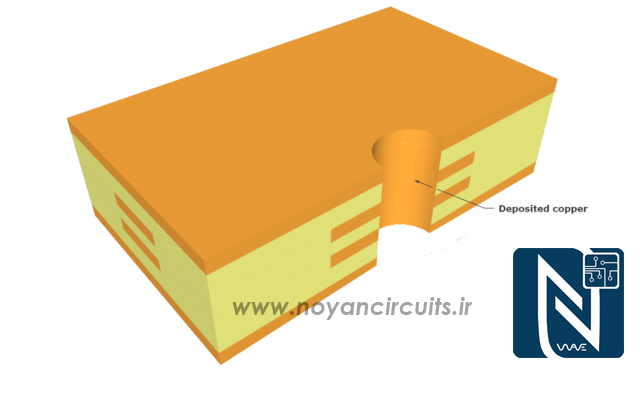

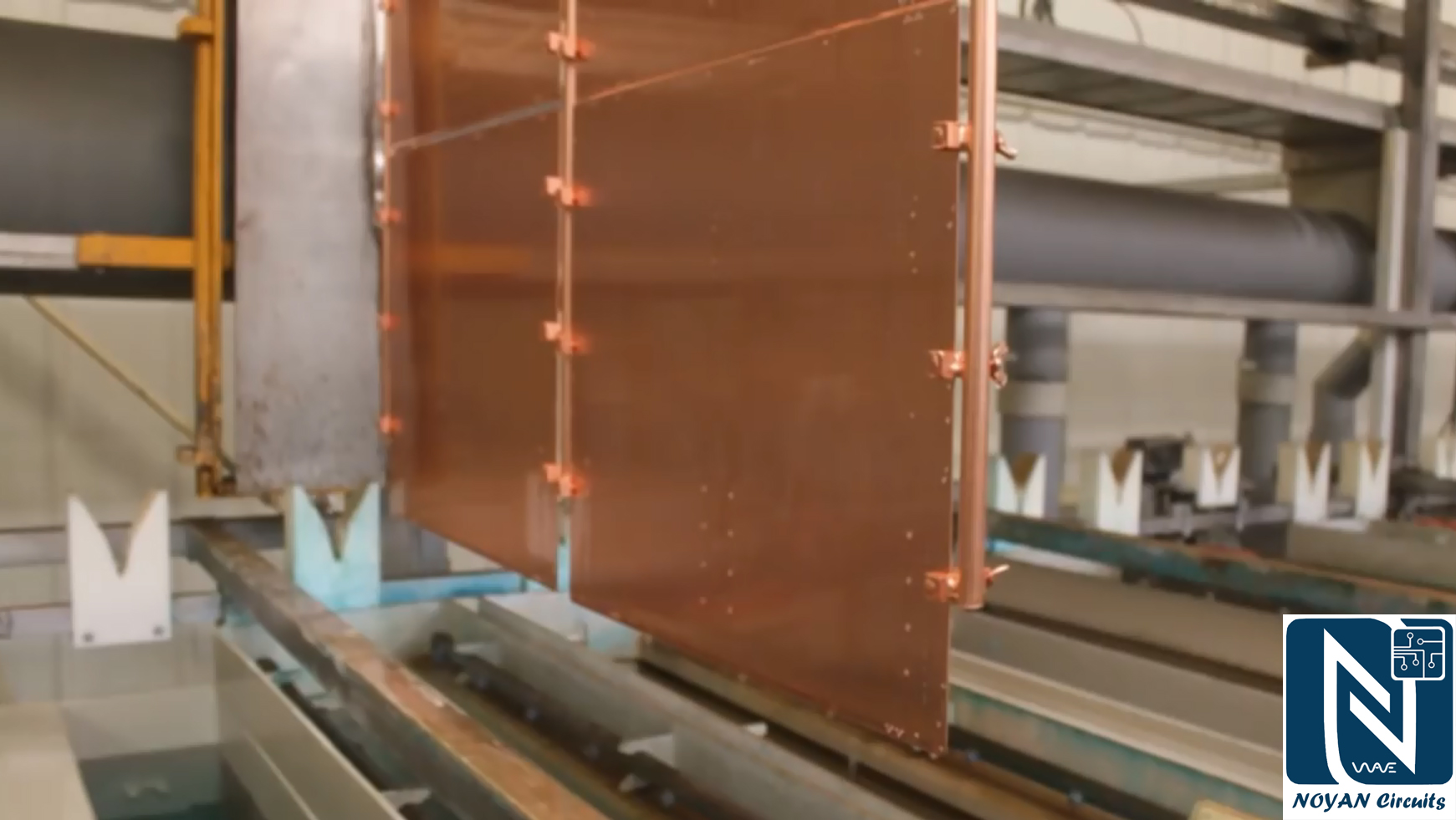

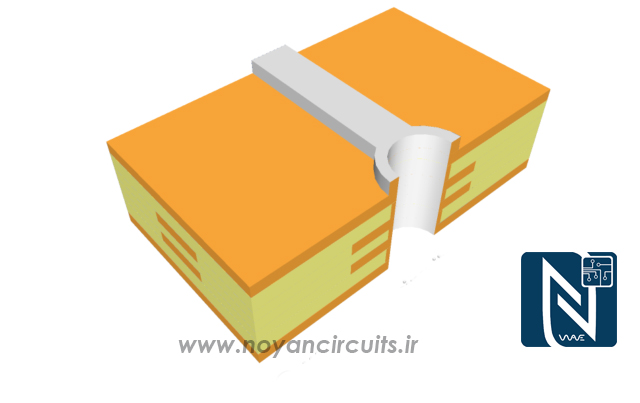

مرحله هشتم: رسانا کردن حفره ها به روش الکترولیز

پس از سوراخکاری، لایه های مختلف به یکدیگر متصل نیستند. جداره داخلی این نقاط سوراخکاری شده از جنس فیبر است و رسانا نیست و بدین منظور می بایست دیواره این سوراخ ها با لایه ای از مس پوشانده شود تا تمام این لایه ها به یکدیگر متصل گردند. این فرایند را آبکاری یا متالیزه نمودن حفره ها می نامند. آبکاری باعث می شود جداره داخلی این سوراخ ها از لایه نازکی مس پوشیده شود و ارتباط میان لایه ها شکل گیرد. اولین گام در فرآیند آبکاری، رسوب شیمیایی یک لایه بسیار نازک از مس بر سطح داخلی دیواره سوراخ ها است. بدین ترتیب لایه های مختلف از طریق این لایه آبکاری مس به یکدیگر متصل می شوند. برای آبکاری، اپراتور پنل های برد را به گیره های آبکاری متصل می کند. پنل ها به عنوان کاتد در آبکاری عمل می کنند و می توان دیواره سوراخ های صفحه را با لایه کربن رسانا که ته نشین شده آغشته نمود. خط تولید از طریق کامپیوتر کنترل می شود و پنل ها را توسط جرثقیل از میان مواد شیمیایی و حمام شستشو عبور می دهد. آبکاری خوب به حدود 25 میکرون ضخامت مس بر روی دیواره سوراخ ها نیاز دارد. ما برای آبکاری مس از روش الکترولیز استفاده می کنیم که از ته نشین شدن شیمیایی لایه ای از مس باضخامت حدود 1 میکرون بر روی دیواره ی سوراخ (و در سراسر پنل ها) بدست می آیند.

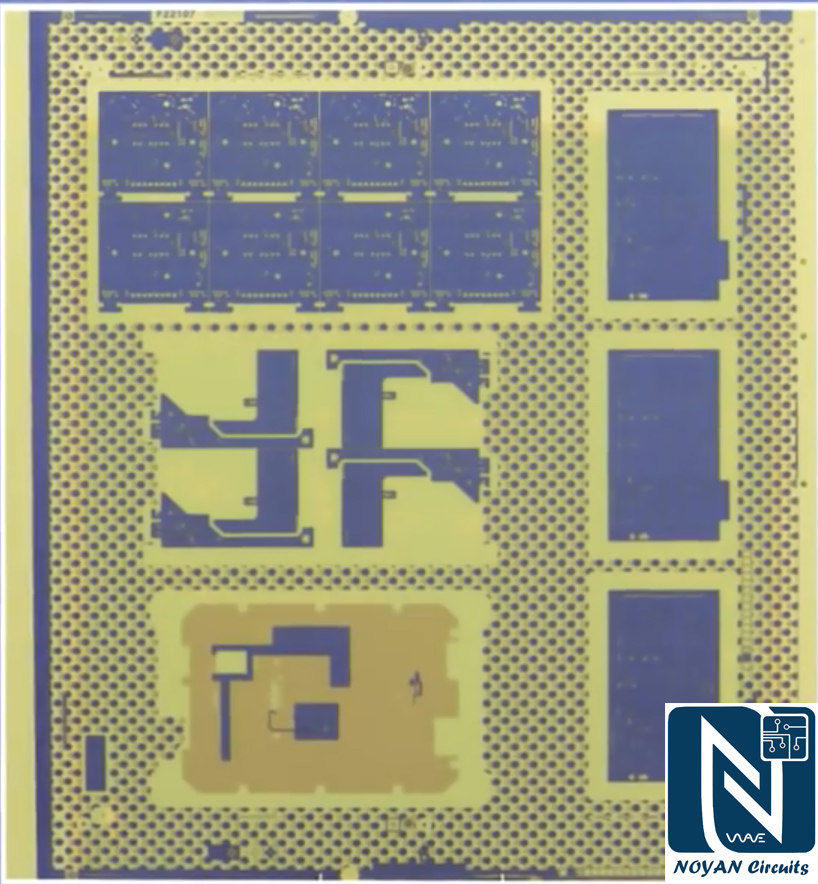

مرحله نهم: چاپ لایه های بیرونی

همانطور که در چندین بخش قبل، لایه های داخلی برد ایجاد گردید، این بار می بایست با استفاده از فویل مس روی سطح دو لایه خارجی، لایه های بیرونی ایجاد گردند. بدین منظور مطابق با مراحل ایجاد لایه های درونی، ابتدا فیبر تمیز می گردد و لایه حساس به نور روی آن ها کشیده می شود و دوباره فرایند چاپ لایه، این بار برای لایه های خارجی صورت می گیرد.

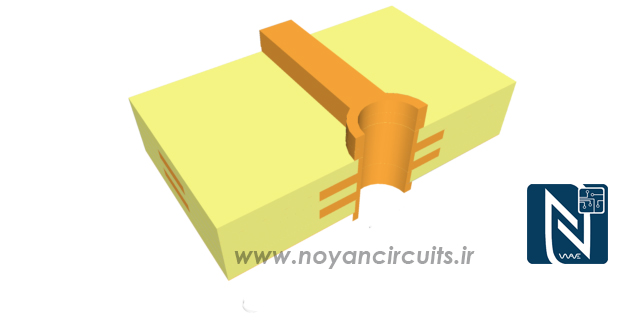

مرحله دهم: آبکاری وایاها

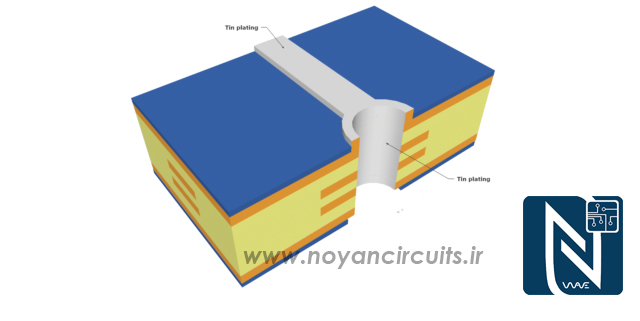

در این مرحله از تولید PCB ما بردها را بامس آبکاری می کنیم. اپراتور پنل های PCB را به گیره های آبکاری متصل می کند. پنل ها به عنوان کاتد در آبکاری عمل می کنند و ما می توانیم دیواره سوراخ های صفحه را با لایه کربن رسانا که ته نشین شده آغشته کنیم. کل فرآیند توسط کامپیوتر کنترل می شود تا اطمینان حاصل کنیم که پنل ها دقیقا میزان مناسبی در حمام قرار گرفته اند. هرچه زمان بیشتر باشد ضخامت آبکاری بیشتر می شود و زیاد شدن آن می تواند به کوچک شدن قطر سوراخ ها منجر شود ضخامت مناسب لایه آبکاری به طور متوسط 25 میکرون مس بر روی دیوار سوراخ است. طبیعتاً همین مقدار مس روی فویل مسی لایه های بیرونی می نشید. به عبارت دیگر اگر ضخامت اولیه مس 17.5 میکرون باشد بعد از این مرحله ضخامت 30-25 میکرونی روی آن می نشیند و ضخامت ن به 50-42 میکرون خواهد رسید. بعد از اتمام آبکاری مس مجددا ً آبکاری قلع انجام می گیرد که کاربرد آن را در مرحله حذف مس لایه های بیرونی اشاره می شود.

مرحله یازدهم: حذف مس اضافی لایه های بیرونی

مس اضافی لایه های بیرونی را با استفاده محلول کلرید آهن حل و حذف می نمایند. خاصیت اسیدی این محصول مس مازاد را در خود حل می کند اما آن قسمت از مس که لایه Photosensitive آن را پوشانده، در اسید حل نخواهد شد. حال الگوی دقیقی از طرحی که مدنظر بود روی برد ایجاد گردید. حال با پاک کردن ( شستشو و خشک کردن) لایه Photosensitive از سطح مس یک لایه از برد آماده است. فرایند با دقت کنترل می شود که مطئن گردیند که عرض خط ها مطابق با طراحی می باشد. طراح ها باید این نکته را در نظر بگیرند که فویل مسی ضخیم تر نیاز به فضای بیشتری بین ترک ها می باشد.

لایه نازک قلع که برای محافظت از تصویر مس استفاده می گردید را نیز پاک می کنند.

لایه نازک قلع که برای محافظت از تصویر مس استفاده می گردید را نیز پاک می کنند.

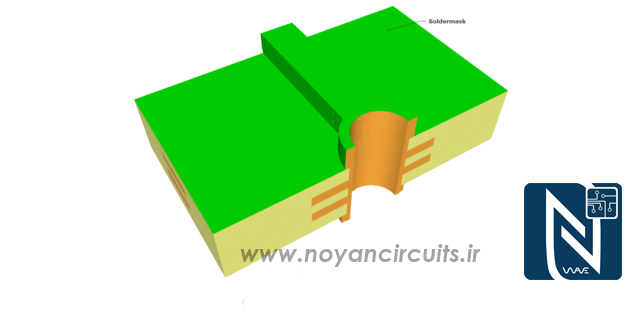

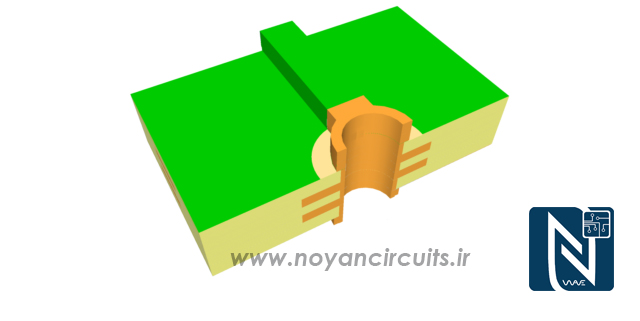

مرحله دوازدهم: اعمال چاپ لایه محافظ قلع کاری

به منظور محافظت از سطح مس و جلوگیری از ایجاد اتصال کوتاه بین قطعات در طول مونتاژ، یک لایه محافظ از ترکیب اپوکسی و رنگ روی سطح برد قرار داده می شود که به آن چاپ محافظ قلع کاری گفته می شود. پانل ها ابتدا تمیز و براق می شوند تا هر گونه لکه بر روی سطح آن حذف شود، سپس به اتاق زرد حمل می شوند و سپس در داخل دستگاه اعمال چاپ محافظ به صورت عمودی قرار می گیرند و دو طرف پانل با لایه اپوکسی پوشیده می شود. لایه محافظ به طور کامل برد را محاط می کند در این مرحله سطح جوهر به طور معمول 35 – 40 میکرون بالاتر از سطح پنل است.

لایه محافظ باید از سطح بخش هایی که لحیم کاری می شوند (پد ها) پاک شود، برای این کار مطابق با مراحلی که برای چاپ لایه های درونی انجام می گردید مجدداً اینجا مراحل تکرار می گردند. تصویر نگاتیو که در مرحله اول برای لایه سولدر ماسک ایجاد گردید داخل دستگاه بر روی برد مطابق با پین های دستگاه قرار قرار داده می شود به طوری که لایه سولدر ماسک کاملاً منطبق با برد باشد. اشعه یو وی لامپ های داخل دستگاه جوهر اپوکسی یولدرماسک را در جاهایی از فیلم که هیچ چاپی ندارد را سفت و سخت می نماید (جاهایی که سولدرماسک می بایست وجود داشته باشد) و قسمت های سیاه رنگ فیلم بدون تاثیر خواهند بود. سپس پنل ها را از اتاق تمیز خارج می نمایند و جاهایی که سولدر ماسک خشک و سفت نشده است ( محل های پدها) را پاک می نماند

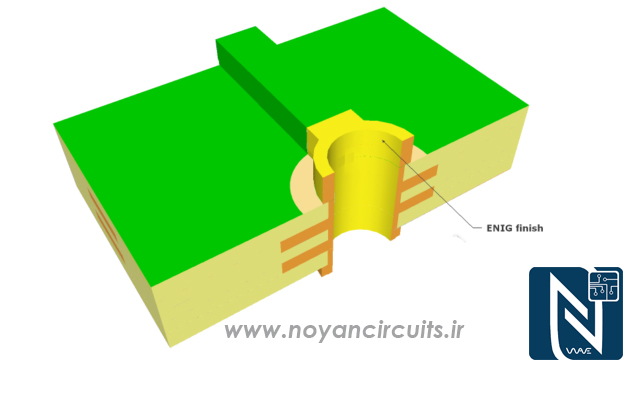

مرحله سیزدهم: اعمال آبکاری نهایی سطح (آبکاری طلا)

مس در اثر تماس با هوا، به خصوص در شرایط با رطوبت بالا اکسید می شود. برای محافظت از مسی که به علت نیاز به لحیم کاری توسط چاپ محافظ پوشانده نشده است، سطح آن را آبکاری می نمایند. سطح اکسید شده نمی تواند به خوبی لحیم شود و مونتاژ قطعات روی برد مشکل خواهد بود. به این کار اعمال پوشش نهایی یا آبکاری نهایی مس می گویند. می توان آبکاری یک لایه قلع، سرب، طلا یا ترکیبی از آن ها را انجام داد. بدین منظور یک لایه نیکل را بر روی مس می نشانند و پس از آن یک پوشش نازک از طلا را روی نیکل قرار می دهند. حرکت پنل ها از درون یک سری مخازن تمیز است که در آن ها در حدود 5 میکرون از نیکل و یک دهم میکرون طلا روی پنل ها انباشته می شود.

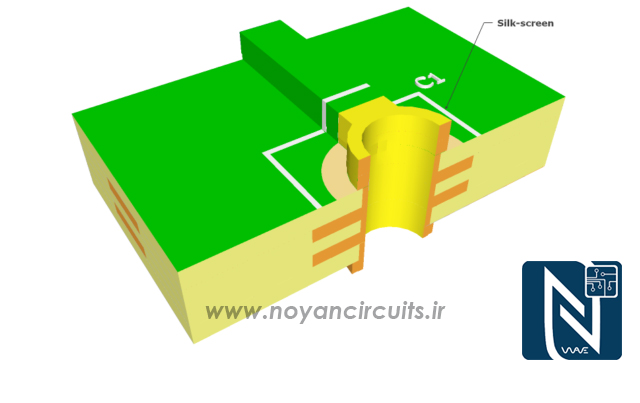

مرحله چهاردهم: اعمال چاپ راهنما

شماره و محل قطعاتی که بر روی برد می بایست قرار گیرند تحت عنوان چاپ رهنما شناخته می شوند. در گذشته برای چاپ اسامی قطعات از روش چاپ سیلک استفاده می شد اما تهیه شابلون آن زمان بر و چاپ آن کیفیت مطلوبی نداشت. امروزه ما از چاپگرهای جوهر افشان استفاده می شود تا فهرست مستقیمی از داده های دیجیتال را به تصویر بکشد بطورکه چاپگر جوهرافشان قطرات جوهر را روی پنل اسپری می کند.

مرحله پانزدهم: تست الکتریکال

برای بررسی صحت ساخت صحیح برد بر اساس طرح موجود، تست هایی تحت عنوان تست الکتریکال برد انجام می گیرد که به نوعی تمام نت های برد را بررسی می کند تا از عدم اتصال کوتاه و مدار باز شدن ناخواسته اطمینان حاصل نماید.

مرحله شانزدهم: Profiling

آخرین مرحله تولید، برش و جدا کردن بردها از پنل می باشد. اینکار توسط دست فرز کنترل شونده با کامپیوتر انجام می گیرد (Router).

مرحله هفدهم: برش بردها

مرحله هجدهم: بازرسی نهایی

در مرحله نهایی فرایند تولید بازرسی نهایی و کنترل کیفیت انجام می گیرد. بعد از اینکه همه موارد مدنظر چک گردید بردها برای جلوگیری از نفوذ رطوبت و گرد و خاک وکیوم پک می گردند و پس از بسته بندی برای مشتری ارسال می گردند.